پوزولان چیست ؟

پوزوﻻن ماده ای است سيليسی يا سيليسی آلوميناتی كه به خودی خود ارزش چسبندگی ندارد ، اما به شكل ذرات بسـيار ريـز در مجاورت رطوبت با درجات حرارت معمـولی بـا هيدروكسـيد كلسـيم واكـنش شـيميايی داشـته و تركيباتی را به وجود می آورد كه خاصيت سيمانی و چسبندگی دارد. این سیمانها از آسیاب کردن و مخلوط کردن پوزولانها (خاک های طبیعی و مصنوعی جایگزین سیمان) با سیمان پرتلند ساخته می شود. پوزولانهای مصنوعی با استفاده از مواد محلی برای تهیه ماده سیمانی تولید می شوند که از نظر شیمی یکنواخت است و خاصیت مستقلی از محل بدست آوردن مواد دارد. دو روش تولید وجود دارد. یکی فرآیند با درجه حرارت بالا است که در آن مواد در حالت نیمه ذوب یا ذوب پردازشمیشوند. فرآیند دوم یک فرآیند آبیدمای پایین است. بر طبق آیین نامه ASTM C618-94a پوزولان را چنین تعریف کرده اند : پوزولان سیلیسی یا سیلیس آلومینیومی است که به تنهایی خاصیت چسبندگی ندارد و یا چسبندگی کمی دارد. این مصالح در حالت گرد شدن (ذرات ریز) و در مجاورت رطوبت و حرارت معمولی طی واکنش های شیمیایی با هیدروکسید کلیسیم ترکیب هایی با خاصیت سیمانی به وجود می آورد. در استاندارد ملی ایران پوزولان ها را چنین معرفی نموده “مواد سیلیسی یا آلومینو سیلیسی که خود دارای قابلیت سیمانی شدن کم یا هیچ باشند اما به صورت پودر شده بسیار نرم در حضور رطوبت با هیدرواکسیدهای قلیایی و قلیایی خاکی در دمای معمولی واکنش های شیمیایی می دهند تا ترکیباتی را که خواص سیمانی شدن را دارند تشکیل دهند یا به تشکیل آن ها کمک کنند.” مقررات ملی ساختمان پوزولان را چنین مشخص می کند “پوزولان ها عبارتند از مواد سیلیسی یا سیلیسی آلومینی که خود موادی فاقد ارزش چسبانندگی هستند یا ارزش چسبانندگی آنها کم است ، اما به صورت ذرات بسیار ریز ، در دمای متعارف در مجاورت رطوبت با هیدرواکسید کلسیم واکنش می دهد و ترکیباتی را تولید می کنند که ساختار آن ها تا حدودی شبیه ترکیباتی است که بر اثر آبگیری سیمان پرتلند تولید می شود.

پیشینه مواد پوزولانی

کانسارهای پوزولان های طبیعی (خاکستر آتشفشانی) واقع در جنوب کالیفرنیا در ایالات متحده پوزولان از اسم دهکده pouzzuoli که در نزدیکی آتش فشان وزو قرار دارد و برای اولین بار خاکستر آتش فشانی را در این محل پیدا نموده اند ، گرفته شده است. مخلوط آهک کلسینه شده و مواد ریز و آسیاب شده آلومینوسیلیکات به عنوان چسب های غیر آلی در جهان باستان تولید و توسعه یافتند. بقایای معماری تمدن مینوی در کرت شواهدی از استفاده ترکیبی از آهک ذوب شده و افزودن مواد ریز آسیاب شده برای ضد آب کردن در حمام ها ، مخازن و قنات ها را نشان داده است. شواهد استفاده عمدی از مواد آتشفشانی مانند خاکستر آتشفشانی یا توف توسط یونان باستان حداقل به 500-400 سال قبل از میلاد مسیح برمی گردد ، همانطور که در شهر باستان کامیروس ، رودس کشف شده است. در قرون بعدی این رویه به سرزمین اصلی گسترش یافت و سرانجام توسط رومیان پذیرفته و توسعه یافت . رومی ها از پوکههای آتشفشانی و توف های موجود در سرزمین های همسایه استفاده می کردند ، معروف ترین آنها در ناپل یافت می شود ، ضایعات سرامیکی خرد شده اغلب هنگامی که رسوبات طبیعی به صورت محلی در دسترس نبودند ، استفاده می شد. شرایط استثنایی عمر و حفظ دوام برخی از مشهور ترین بناهای رومی مانند پانتئون یا پونت دو گارد ساخته شده با استفاده از ملات های آهکی و پوزولان و بتن گواهی بر عملکرد عالی مهندسان رومی و ویژگی های بادوام چسب های استفاده شده از آنها است.

بسیاری از مهارت های عملی و دانش در مورد استفاده از پوزولان ها در فروپاشی امپراتوری روم از بین رفته بود. کشف مجدد شیوه های معماری روم منجر به معرفی مجدد اتصال دهنده های آهک-پوزولان شد. به خصوص مقاومت ، دوام و قابلیت هیدرولیکی سخت شدن در زیر آب ، آنها را در طول قرن 16 تا-18 به مصالح ساختمانی محبوب تبدیل کرده است. اختراع سایر سیمان های آهکی هیدرولیکی و سرانجام سیمان پرتلند در قرن 18 و 19 منجر به کاهش تدریجی استفاده از اتصال دهنده های آهک پوزولان ، که سرعت آنها با سرعت کمتری توسعه می یابد ، شد.

در طول قرن 20 استفاده از پوزولان ها به عنوان مواد افزودنی که اصطلاح فنی آنها "مواد سیمانی تکمیلی" است که معمولاً به اختصار "SCM" نامیده می شود. به مخلوط های بتن سیمان پرتلند به روشی عادی تبدیل شده است. ترکیبی از جنبه های اقتصادی و فنی و به طور فزاینده ، نگرانی های زیست محیطی باعث به اصطلاح سیمان مخلوط شده است ، یعنی سیمان هایی که حاوی مقادیر قابل توجهی از مواد سیمانی تکمیلی هستند بیشتر حدود 20 درصد وزنی ، اما بیش از 80 درصد وزنی در سیمان پورتلند سرباره کوره بلند ، سیمانی است که در ابتدای قرن بیست و یکم به طور گسترده تولید و مورد استفاده قرار می گیرد.

منشا پوزوﻻن ها

از نظر زمين شناسی پوزوﻻن ها حاصل انفجار آتشفشانی با ساختار سيليسی و آلومينی مي باشد كه ميل تركيبی زيادی با آهك و قليايی دارد . فوران ناگهانی و شديد گدازههای آتشفشانی باعث تشكيل ذرات ريزی ميشود كه مواد گازي موجود در اين ذرات باعث پديد آمدن حباب های ريزی در آن ها شده كه در نهايت مشخصه پوک بودن و داشتن سطح ويژه گسترده را به ذرات مي دهند . قابليت تركيبی ذرات شيشه ای پوزوﻻن در حالت پودر و شرايط مناسب با آب و آهک ، موجب شده تا با خواص سيمانی خود بر كيفيت محصول افزوده و با تشكيل ژل سيليكاتی ويژه ، در برابر عوامل مخرب و تهاجمات و تنش های حرارتی ، مقاومت بسيار خوب و مطلوبی را از خود نشان دهد. رفتار مشابه پوزوﻻن را می تواند در سرباره يا ميكروسيليس مشاهده نمود كه امروزه در دنيا برای ساخت بتن های با مقاومت و دوام بيشتر در برابر تهاجمات شيميايی و تنش های حرارتی بصورت گسترده مورد استفاده قرار مي گيرد.

تركيبات شيميايی و كانی شناسی پوزولان ها

با اندازه گیری ترکیبات تشکیل دهنده پوزولان از جمله اکسید سیلیسیم SiO2 اکسید آلومینیوم Al2O3 اکسید آهن Fe2O3 امکان کاربری آن در صنعت سیمان مشخص می شود .

در یک ماده پوزولانی مجموع درصد اکسد های سیلیسیم آلومینیم و آهن باید بیشتر از 70 درصد باشد . البته بالا بودن درصد عناصر ذکر شده شرط لازم برای یک پوزولان بوده ولی شرط کافی نیست .

پوزولان دو فاز شیشه ای (آمورف) و بلورین دارد . فاز شیشه ای اجزای فعال و فاز بلورین اجزای غیرفعال پوزولان را نشان می دهد فاز شیشه ای عمدتا از سیلیس و آلومینو سیلیکات ها و فاز بلورین از کوارتز و فلدسپات ها و کانی های آن-منیزیم دار تشکیل شده است . فرایند دگرسانی باعث تجزیه فلدسپات ها به یک سری کانی های رس (کایولیت و ایلیت و نظایر آن ها ) می شود که اجزا مضر در پوزولان را تشکیل می دهند و در نهایت باعث کاهش فعالیت پوزولانی می شوند .

مواد پوزولانی

تعریف کلی پوزولان تعداد زیادی از مواد را در بر می گیرد که از نظر منشا ، ترکیب و خصوصیات بسیار متفاوت هستند. هر دو ماده طبیعی و مصنوعی (ساخته دست بشر) فعالیت پوزولانی را نشان میدهند و به عنوان مواد مکمل سیمانی استفاده میشوند. پوزولانهای مصنوعی می توانند به صورت آگاهانه تولید شوند ، به عنوان مثال با فعال سازی حرارتی رسهای کائولن برای به دست آوردن متاکائولین ، یا می توان آنها را به عنوان زباله یا محصولات جانبی حاصل از فرآیند دمای بالا مانند خاکستر مگس از تولید برق با زغال سنگ به دست آورد. پوزولان هایی که امروزه بیشتر مورد استفاده قرار می گیرند محصولات جانبی صنعتی مانند خاکستر بادی ، بخار سیلیس حاصل از ذوب سیلیکون ، متاکائولین بسیار واکنش پذیر و بقایای مواد آلی سوخته غنی از سیلیس مانند خاکستر پوسته برنج هستند. استفاده از آنها در بسیاری از کشورها کاملاً تثبیت و تنظیم شده است. با این حال ، عرضه محصولات جانبی پوزولانی با کیفیت بالا محدود است و بسیاری از منابع محلی در حال حاضر به طور کامل مورد بهره برداری قرار گرفته اند. گزینه های جانبی پوزولانی تاسیس شده باید از یک سو در گسترش دامنه محصولات جانبی صنعتی یا زباله های اجتماعی در نظر گرفته شده و از سوی دیگر در استفاده بیشتر از پوزولان های طبیعی وجود داشته باشد.

پوزولان های طبیعی در مکان های خاص فراوان است و به عنوان ماده افزودنی سیمان پرتلند در کشورهایی مانند ایتالیا ، آلمان ، یونان و چین بسیار مورد استفاده قرار می گیرد. خاکسترهای آتشفشانی و پوکه هایی که عمدتا از شیشه های آتشفشانی تشکیل شده اند معمولاً استفاده می شوند ، همچنین رسوباتی که در آن شیشه های آتشفشانی با تعامل با آب های قلیایی به زئولیت تبدیل شده اند. رسوبات منشا origin رسوبی کمتر رایج است. زمین های دیاتومه ، حاصل جمع شدن ریز اسکلت های دیاتوم سیلیسی ، در اینجا ماده اصلی برجسته ای هستند.

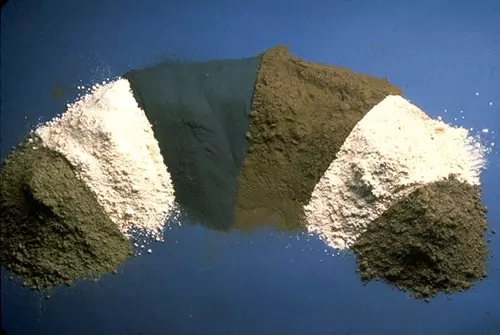

چپ به راست : خاکستر بادی کلاس C ، متاکائولین ، دوده سیلیسی ، خاکستر بادی کلاس F ، سرباره ، شیل کلسینه

پوزولان های معمولی عبارتند از :

• متاکائولین

• بخار سیلیس

• خاکستر پرواز

• سرباره

• VCAS آلومینو-سیلیکات کلسیم شیشه دار

از بین این ها ، دوده سیلیس بیشترین واکنش را دارد ، از نظر واکنش متاکائولین به دود سیلیس نزدیک است. خاکستر بادی واکنش کمتری نشان می دهد ، به خصوص در طی چند روز اول از زمان عمل آوری .

به طور کلی هرچه ذرات پوزولان ریزتر باشند ، واکنش پذیری بیشتری نیز دارند. میکروسیلیس با اکثر ذرات به طور متوسط 0.3 میکرومتر (میکرون) ، متاکائولین به طور متوسط حدود 4 میکرومتر ، سیمان پرتلند به طور متوسط حدود 15 میکرومتر و خاکستر بادی حدود 70 میکرومتر

بسیاری از پوزولان ها مواد زائد حاصل از فرآیندهای صنعتی هستند. خاکستر بادی از نیروگاه های زغال سنگ و بخار و سرباره سیلیس از برخی پالایشگاه های فولاد حاصل می شود. به همین ترتیب رنگ ، کیفیت ، درجه بندی و خصوصیات می توانند متفاوت باشند

VCAS و متاکائولین به طور هدفمند جهت پوزولان تولید می شوند. کیفیت ، رنگ و سایر ویژگی ها قابل کنترل هستند ، بنابراین قوام محصول بیشتر است. همچنین ممکن است درجه های مختلفی در دسترس باشد.

VCAS سفید است ، قابل بازیافت است و قابلیت کار را افزایش می دهد.

بیشتر پوزولان ها به صورت جداگانه مورد استفاده قرار می گیرند ، اما می توان از ترکیبی از دو یا چند پوزولان مختلف برای استفاده از ویژگی های هر پوزولان استفاده کرد.

علت استفاده گسترده پوزولان در بتن

فواید استفاده از پوزولان در سیمان و بتن بسیار قابل توجه است .

- نخست ، سود اقتصادی حاصل از جایگزینی قسمت قابل توجهی از سیمان پرتلند توسط پوزولانهای طبیعی یا محصولات جانبی صنعتی ارزان تر است.

- دوم کاهش هزینه های زیست محیطی سیمان مخلوط مرتبط با گازهای گلخانه ای ساطع شده در طی تولید سیمان پرتلند.

- سومین مزیت افزایش دوام محصول نهایی است.

مخلوط شدن پوزولان ها با سیمان پرتلند تداخل محدودی در روند تولید متداول دارد و فرصتی را برای تبدیل ضایعات (به عنوان مثال خاکستر بادی به مواد ساختمانی با دوام فراهم می کند).

کاهش 40 درصدی سیمان پرتلند در مخلوط بتن معمولاً عملی است که با ترکیبی از مواد پوزولانی جایگزین شود. از پوزولان ها می توان برای کنترل تنظیم ، افزایش دوام ، کاهش هزینه و کاهش آلودگی بدون کاهش قابل توجه مقاومت فشاری نهایی یا سایر مشخصات عملکردی استفاده کرد.

خواص سیمان های مخلوط سخت شده به شدت با توسعه ریزساختار اتصال دهنده ، یعنی با توزیع ، نوع ، شکل و ابعاد محصولات واکنش و منافذ مرتبط است. اثرات مفید علاوه بر پوزولان از نظر مقاومت فشاری بالاتر ، عملکرد و دوام بیشتر بیشتر به واکنش پوزولانی نسبت داده می شود که در آن هیدروکسید کلسیم برای تولید محصولات واکنش CSH و CAH اضافی مصرف می شود . این محصولات واکنش پوزولانی منافذ را پر کرده و منجر به تصفیه توزیع اندازه منافذ یا ساختار منافذ می شود. این منجر به کاهش نفوذ پذیری بتن می شود.

سهم واکنش پوزولانی به مقاومت سیمان بسته به فعالیت پوزولانی معمولاً در مراحل بعدی عمل آوری ایجاد می شود. در اکثر سیمانهای مخلوط مقاومت های اولیه کمتری در مقایسه با سیمان پرتلند مادر مشاهده می شود. با این حال ، به ویژه در مورد پوزولان های ریزتر از سیمان پرتلند ، کاهش مقاومت اولیه معمولاً کمتر از آن است که انتظار می رود. این را می توان با اثر پرکننده توضیح داد ، که در آن دانه های کوچک SCM فضای بین ذرات سیمان را پر می کنند ، و در نتیجه یک بتن بسیار چگال تر ایجاد می شود. شتاب واکنش های هیدراتاسیون سیمان پرتلند همچنین می تواند تا حدی از دستدادن مقاومت اولیه را تأمین کند.

افزایش مقاومت شیمیایی در برابر نفوذ و عملکرد مضر محلول های تهاجمی یکی از اصلی ترین مزایای سیمان های مخلوط پوزولان است. دوام بهبود یافته اتصال دهنده های ترکیبی پوزولان ، طول عمر سازه ها را افزایش می دهد و نیاز هزینه بر و ناخوشایند را برای جایگزینی ساختار آسیب دیده کاهش می دهد.

یکی از دلایل اصلی افزایش دوام ، کاهش میزان هیدروکسید کلسیم موجود برای شرکت در واکنش های گسترده مضر ناشی از حمله سولفات است . علاوه بر این ، نفوذ پذیری کاهش یافته در بتن باعث کند شدن ورود یون های مضر مانند کلر یا کربنات می شود. واکنش پوزولانی همچنین می تواند با تغییر منافذ بتن ، خطر واکنش های قلیایی - سیلیسی گسترده را بین سیمان و سنگدانه ها کاهش دهد . کاهش قلیائیت محلول و افزایش غلظت آلومینا ، انحلال آلومینوسیلیکات های سنگین را به شدت کاهش یا مهار می کند.

چرا مصرف هیدروکسید کلسیم مفید است؟

هیدروکسید کلسیم (آهک) تا 25٪ سیمان پرتلند هیدراته را تشکیل می دهد و آهک به مقاومت و دوام بتن کمک نمی کند. پوزولان ها با آهک ترکیب می شوند و هیدرات سیلیکات کلسیم اضافی ، ماده مسئول نگه داشتن بتن را تولید می کنند. با مصرف آهک اضافی :

• مقاومت بتن افزایش می یابد

• تراکم آن افزایش می یابد

• نفوذپذیری کاهش می یابد

• تمایل به واکنش قلیایی - سیلیس کاهش می یابد ، یا حتی تقریباً از بین می رود.

انواع پوزوﻻن ها

پوزوﻻن ها به دو دسته تقسيم ميشوند

1- پوزوﻻن های طبيعی

2- پوزوﻻن های مصنوعی

پوزوﻻن های طبيعی

پوزوﻻن های طبيعی شامل خاک دياتمه دار ، توف های شيشه ای ، خاكستر آتشفشانی و پوكه سنگ های طبيعی نمونه هايی از انواع پوزوﻻن ها كه به هنگام بيرون ريختن از دهانه آتش فشان ها به سرعت در هوا يا در زير آب سرد شده به طوری كه سيليس موجود در آن بلوری نشود.

پوزوﻻن های طبيعی

- مواد با منشأ آتشفشان

- مواد با منشأ آواری

- مواد با منشأ آلی

- مواد با منشأ آذر آواری

1- مواد با منشأ آتشفشانی

به همراه مواد مذاب و خاكستر از دهانه كوه آتشفشان بيرون می جهند، بر روي زمين يا ته دريا تـه نشين می شوند .

رسوبات روی زمين را غالباً سنگدانه های نامتجانس تشكيل می دهند كـه مخلـوطی از خاكسـترهای حـاوی ذرات آتشفشانی و ذرات ﻻيه های مختلف زمين هستند كه در مسير مواد مذاب از ديواره آتشفشانی جدا و به بيرون پرتاب شده اند. تمـام رسـوبات آذری آواری از خود فعاليت پوزوﻻنی نشان نمی دهند ، بلكه آن هايی كه اسيدی هستند ، حالت شيشه ای دارنـد و حـاوی كانی های زئوليت اند كه اين خاصيت را دارند.

2-مواد با منشأ آواری

ميل تركيب با آهک داشته باشند عبارتند از : 1-رس ها 2 - خاك های دياتمه كه اولی در رابطه با سنگ های رسوبی ساده اسـت ، در صورتی كه دومی دارای منشا آلی است اگر چه اغلب با هم مخلوط اند. چون هر دو از رسوبات درون آب به دست می آيند.

3-مواد با منشأ آلی

خاك های دياتمه مركب از استكلتون سيليسی بسيار ريز آلی رسوبی در آب شيرين با آب دريا متعلق به اين گـروه انـد . خـاک های دياتمه دارای ذخاير غنی سيليسی اند و واكنش باﻻيی را با آب می دهند. با وجـود ايـن رفتـار قـوی پـوزوﻻنی ،

كاربرد دياتمه برای ساختن سيمانی پوزوﻻنی به دليل ريـز دانگی باﻻی آن ها و در نتيجه نيازشان به آب زياد به منظور دست يـابی به مخلوط با روانـی مناسـب ، دچـار اشـكال و هم چنـين باعـث كـاهش مقاومـت مكانيكی می شود.

4-مواد با منشأ آذر آواری

مواد با منشأ آذر آواری موادی با منشأ مركب آتشفشانی ، رسوبی و آلی هستند كه در ﻻيه های مختلف وجود دارند و تركيب يافته اند و در ايـن مـواد آلـومين وجود دارد ، رنگ روشن اين مواد حاکی از مقدار كم آهـن موجود در آنها را دارد كه به خاک سفيد مشهورند.

پوزوﻻن های مصنوعی

پوزوﻻن های مصنوعی موادی هستند كه براثر حرارت مناسب ، خواص پـوزوﻻن هـای طبيعـی را پيـدا مـی كننـد . منشا اصلي پوزوﻻن های مصنوعی تأسيسات توليد انرژی هستند كه از زغال سنگ به عنوان سوخت استفاده می كنند و هم چنين كـوره هـای ذوب فلزات توليد شمش آهن ، فوﻻد مس و آلياژهای آهن و سيليس نيز از منابع اصلی توليد اين پوزوﻻن محسوب می شوند.

پوزوﻻن های مصنوعی

1 -خاكستر بادی

اين نوع پوزوﻻن ها از خاكستر های بسيار ريزی ، كه از جمع آوری ذرات و غبار متساعد شده از سوختن ذغال سنگ در نيروگاه های حرارتی توليد ميشوند و يكی از متداول ترين پوزوﻻن های مصنوعی اند. اين ذرات كروی شكل می باشند و دارای درجه نرمی زيادی هستند.

٢-دوده سيليس

دوده سيليس يک محصول مصنوعی حاصل از كوره های قوسی الكتريكی در جريان توليد فلـز سيسـتم يـا درصد سيليس با ٨٠ آلياژهـاي سيليسـم بخصوص آلياژهای فروسيليس است. اين ماده با داشتن بيش از ميكرون يک ماده پوزوﻻني 0.1 حالت غيـر كريسـتالی و بـه شـكل ذرات بـي نهايت ريز با قطر متوسط قوی است.

خواص فيزيكی پوزوﻻن های طبيعی بسيار گسترده اند . ريزی ، سطح ويژه ، شكل ذرات و دانسيته پوزوﻻن های طبيعی ، خواص بتن تازه را تغيير و مقاومت سيمان را بهبود می بخشد.

ريزی پوزوﻻن های طبيعی معموﻻ با روش الک تر اندازه گيری میشود.

پوزولان های طبیعی خام یا تکلیس شده که به طور عمده شامل خاکستر های آتش فشانی غیر بلورین است.

استاندارد ملی ایران پوزولان های طبیعی را چنین بیان می کند “خاک های دیاتمه دار ، شیل و چرت های اوپالینی ، توف های شیشه ای ، خاکستر های آتش فشانی و پوکه سنگ های طبیعی نمونه هایی از انواع پوزولان های است که هر کدام از آن ها به صورت کلسینه شده یا نشده به کار برده می شود. بعضی از خاک رس و شیل ها نیز پس از کلسینه شدن خواص پوزولانی قابل قبولی پیدا می کند. پوزولان های مصنوعی یا صنعتی که به طور عمده شامل خاکستر های بادی و دوده سیلیسی و خاکستر پوسته برنج است. در استاندارد ملی ایران خاکستر بادی را چنین معرفی نموده ، مواد باقی مانده بسیار نرم که حاصل احتراق ذغال سنگ پودر یا آسیاب شده که از دیگ بخار به وسیله گاز های دودکش به بیرون منتقل شده می باشد.

آیین نامه ASTM C618-94a خاکستر آتش فشانی ، پوکه سنگ ، سنگ رسی ، چرت اوپالینی ، خاک دیاتومه ای گلسینه شده ، خاک رس پخته شده را به عنوان پوزولان طبیعی و خاکستر بادی و دوده سیلیسی را به عنوان پوزولان مصنوعی معرفی می نماید. پوزولان های طبیعی شامل خاک های دیاتمه دار ، شیل و چرت های اوپالینی ، توف های شیشه ای ، خاکستر های آتش فشانی و پوکه سنگ های طبیعی نمونه هایی از انواع پوزولان ها که به هنگام بیرون ریختن از دهانه آتش فشان ها به سرعت در هوا یا در زیر آب سرد شده به طوری که سیلیس موجود در آن بلوری نشده است و همچنین مواد دیگری مانند بعضی از رس ها شیلها که برای بروز خواص پوزولانی نیاز به عملیات تکلیس دارند و از آن جمله می توان متاکائولین را نام برد.

متاکائولین از کلسینه شدن کائولین به دست می آید و در کنار واکنش های سیلیکاتی – قلیایی به کار می رود. ذخایر بزرگی از پوزولان های طبیعی در نقاط مختلف کشور وجود دارد که از آن جمله می توان تراس جاجرود ، پوکه سنگ هراز (دماوند) ، پوکه سنگ سهند و پوکه سنگ تفتان را نام برد. در صورتی که این پوزولان ها به صورت گرد با سیمان پرتلند مخلوط شوند ، هیدرواکسید کلسیم که محصول آبگیری سیمان در مجاورت رطوبت است با این سیلیس بلوری نشده در دمای محیط تشکیل سیلیکات کلسیم می دهد و سیلیکات کلسیم چسباننده اصلی کلیه ملات های آبی است.پوزولان های مصنوعی واحد های نیروگاه های برقی که از ذغال سنگ به عنوان سوخت استفاده می کننند و کوره های متالورژیکی تولید چدن ، فلز سیلیسیم و آلیاژهای فرو سیلیسیم مواد اصلی زاید صنعتی هستند که در این مراکز تولید می شوند. دوده سیلیسی یا میکروسیلیس محصول فرعی کوره های صنایع فرو آلیاژ و فرو سیلیس بوده و تولید شده از کوارتز با درجه خلوص زیاد و ذغال در کوره های الکتریکی با قوس مستغرق می باشد این فرآورده صنعتی با بیش از 85 درصد سیلیس بلوری نشده با ذرات بی نهایت ریز و کروی شکل با قطر متوسط حدود 0.1 الی 0.2 میکرون (دانه سیمان به طور متوسط بین 10 الی 24 میکرون است) یک ماده به شدت فعال پوزولانی است. وزن مخصوص دوده سیلیسی حدود 2.2 گرم بر سانتی متر مکعب است. پوزولان های طبیعی در انواع خام و یا تکلیس شده وجود دارند و به طور عمده شامل خاکستر های آتش فشانی غیر بلورین باشند. پوزولان های مصنوعی یا صنعتی به طور عمده شامل دوده سیلیسی ، خاکستر بادی و خاکستر پوسته برنج می باشند.دوده سیلیسی محصول فرعی کوره های قوس الکتریکی صنایع فروآلیاژ و فروسیلیس بوده و ماده ای است با فعالیت پوزولانی بسیار شدید که بیش از 85 درصد سیلیس بلوری نشده دارد.خاکستر بادی محصول فرعی زغال سنگ است که شامل سیلیس، آلومین و اکسید آهن و کلسیم است.خاکستر بادی در انواع F و C وجود دارد. نوع C خاکستر بادی به دلیل دارا بودن بیش ار ده درصد اکسید کلسیم خاصیت سیمانی شدن دارد. خاکستر پوسته برنج از سوختن پوسته برنج به دست می آید و دارای میزان زیادی سیلیس غیر کریستالی است. بنابراین ضروری است که باید ماده پوزولانی به شکل پودر نرم باشد زیرا فقط در این صورت پوزولان ها می تواند در مجاورت آب با هیدروکسید کلسیم تشکیل سیلیکات های کلسیم پایدار که دارای خواص چسبندگی است بدهد.

سوپر پوزوﻻن ها

میکروسیلیس

ميكروسيليس يک سوپر پوزوﻻن است كه در صورت كاربرد درست از ان تاثير بسيار قابل توجهی در افزايش مقاومت و دوام سازی بتن ها دارد. ميكروسيليس در حرارت زايی بتن تا حد زيادی ناشی از همان مكانيزم هايی است كه باعث افزايش مقاومت بتن می شود ، در حقيقت خواص پركنندگی و واكنش پوزوﻻنی ميكروسيليس ميتواند باعث كاهش ميزان حرارت زايی بتن میشود. اما حرارت زايی یک گرم ميكروسيليس بيشتر از يک گرم سيمان پرتلند معمولي است و در مواردی مقاومت زايی باﻻتر ميكروسيليس مقاومت مشخصه ای 2 تا 4 برابر سیمان پرتلند معمولی را فراهم نموده و هم استفاده از ميكروسيليس می تواند باعث كاهش حرارت زايی بتن شود.

سطح مخصوص میکروسیلیس

حداقل 35 و حداکثر 100 برابر بیشتر از سطح مخصوص سیمان پرتلند است. سطح مخصوص زیاد و ذرات بسیار ریز میکروسیلیس موجب می شود که در بتن حاوی 15 درصد میکروسیلیس جایگزین شده با سیمان تقریبا برای هر دانه سیمان حدود دو میلیون دانه میکروسیلیس وجود داشته باشد. که این تناسب می تواند معرف تاثیر قابل ملاحظه میکروسیلیس بر روی خواص بتن باشد.

مدت زمان اختلاط بتن حاوی میکروسیلیس به درصد مصرفی و شرایط اختلاط بستگی دارد. حتی در صورت استفاده از افزودنی های شیمیایی کاهنده قوی آب (فوق روان کننده ها) برای کسب توزیع یکنواخت میکروسیلیس در بتن باید زمان اختلاط را افزایش داد. با وجود استفاده از فوق روان کننده ها در بتن حاوی میکروسیلیس در مقایسه با بتن بدون میکروسیلیس از چسبندگی بیشتر و گرایش کمتر به جدا شدگی و نیز کاهش آب انداختن و قابلیت بیشتر پمپ شدن برخوردار است.

ابعاد بی نهایت ریز ، سطح مخصوص زیاد و حضور بیش از 85 درصد سیلیس غیر بلوری موجب شده است که واکنش پوزولانی دوده سیلیسی میکروسیلیس بسیار سریع تر از پوزولان های معمولی مانند خاکستر بادی و پوزولان های طبیعی باشد. در این واکنش میکرو سیلیس با هیدرواکسید کلسیم C-H حاصل از آبگیری سیمان ، سیلیکات کلسیم هیدراته C-S-H تشکیل می دهد.

مصارف میکروسیلیس

مصارف میکرو سیلیس می تواند برای تهیه بتن با مقاومت زیاد ، بتن با نفوذپذیری کم و مقاومت وزنی زیاد در برابر عوامل مخرب شیمیایی نتایج موفقیت آمیزی داشته است. مقدار وزنی میکروسیلیس چنین بتن هایی تقریبا 25 درصد وزن سیمان است ، که این میزان موجب افزایش آب اختلاط بتن نیز می شود ، لذا برای افزایش میزان آب اختلاط باید از روان کننده ها ترجیحا فوق روان کننده استفاده نمود.

خاکستر بادی

خاکستر بادی محصول فرعی سوخت ذغال سنگ است. کانی های اصلی تشکیل دهنده خاکستر بادی شامل اکسیدهای سیلیس ، آلومین ، آهن و کلسیم است. در نیروگاه هایی که از ذغال سنگ به عنوان سوخت استفاده می کنند ، ذرات شیشه ای و کروی شکل بسیار ریز به ابعاد 1 الی 80 میکرون و در درجه 1600 درجه سیلیسیوس به عنوان محصول فرعی تولید می شود. که از بالای کوره احتراق خارج شده و به سرعت سرد می شود. این محصول که خواص پوزولانی دارد و خاکستر بادی نامیده می شود از اختلاط دو فاز شیشه ای یا بلوری نشده که این فاز حدود 60 الی 90 درصد وزنی محصول را تشکیل می دهد و فاز بلوری نشده که 10 الی 40 درصد وزنی محصول را تشکیل می دهد تشکیل شده است. چنانچه مجموع درصد وزنی سه کانی اکسیدهای سیلیس و آلومنیومو آهن حداقل 70 درصد وزنی محصول را تشکیل دهند و اکسید کلسیم آن کمتر از 10 درصد باشد. این محصول به نام خاکستر بادی نوع F یا خاکستر بادی کم کلسیم نامیده می شود. چنانچه مجموع درصد وزنی سه کانی اکسید های سیلیس و آلومینیوم و آهن حداقل 50 درصد وزنی محصول را تشکیل دهند و اکسید کلسیم آن بیشتر از 10 درصد باشد. این محصول به نام خاکستر بادی نوع C یا خاکستر بادی پر کلسیم نامیده می شود. خاکستر بادی نوع F فقط خاصیت پوزولانی دارد در حالی که خاکستر بادی نوع C علاوه بر ویژگی های پوزولانی ، خواص سیمانی نیز دارد. خاکستر پوسته برنج از سوختن پوسته برنج به دست می آید و دارای میزان زیادی سیلیس غیر کریستالی است. بخش اول آیین نامه بتن ایران مواد افزودنی را چنین تعریف می نماید “مواد افزودنی را نیابد مواد مضاف و یا افزونه ها اشتباه کرد مواد مضاف ماده ای است که برای خواصی ویژه به منظور کمک به امر تولید سیمان با سیمان پرتلند و یا کلینکر آن در حین تولید در کارخانه آسیاب می شود. برای مثال به منظور تولید سیمان پرتلند آمیخته درصد معینی از روباره یا پوزولان (5 تا 70 درصد) که مواد مضاف معدنی نام دارند در کارخانه و در موقع آسیاب کردن به سیمان افزوده می شود.در حالی که ماده افزودنی (مثل روان کننده یا فوق روان کننده و یا مواد حباب زا و یا میکروسیلیس و یا …) به مقدار کم در زمان اختلاط بتن با مصالح و اجزا متشکله آن مخلوط می گردد ، وزن مواد افزودنی در نسبت های اختلاط دخالت داده نمی شود.”

آیین نامه بتن ایران مقادیر زیر را برای انواع افزودنی های معدنی بر حسب کل مواد چسبنده سیمانی جهت بتن های سازه ای مورد آزمایش قرار داده تا مقدار بهینه مواد افزودنی معدنی انتخاب شود.

پوزولان های طبیعی مطابق مشخصات دت 403 : 20 الی 10 درصد

خاکستر بادی نوع F مطابق مشخصات دت 403 : 25 الی 15 درصد

خاکستر بادی نوع C مطابق مشخصات دت 403 : 35 الی 15 درصد

میکرو سیلیس مطابق مشخصات دت 409 : 5 درصد

مزایای مصرف مواد پوزولانی در انواع بتن

مصرف مواد پوزولانی در بتن می تواند برای تامین یک یا چند خاصیت مشروح زیر باشد.

1- کاهش میزان سیمان به کار رفته در بتن

2- کاهش سرعت و میزان حرارت حاصل از فرآیند آبگیری سیمان

3- بهبود کارایی بتن

4- افزایش مقاومت دراز مدت بتن

5- افزایش پایایی بتن از طریق کاهش نفوذپذیری و عملکرد مناسب در برابر تهاجم یون کلرید و سولفات

6- بالا بردن مقاومت بتن در برابر حمله اسیدها و قلیایی سنگدانه

7- جلوگیری از ترک خوردن سطحی گسترده بتن

عملکرد پوزولان ها برای هریک از خواص فوق ، باید قبل از مصرف مورد تایید قرار گیرد .

سيمان پوزوﻻن

ماده اصلی اين سيمان خاكسترها و پوكه های آتش فشانی است كه سيليس آن ها به علت زود سرد شدن به صورت پوک وغير بلوری در آمده است . سيمان طبيعی از مخلوط كردن سيمان پرتلند با آهک شكفته با پوكه های معدنی به دست مي آيد. اين سيمان ها در شهر رم و مناطق ايتاليا به نام پوزوﻻن و در شمال اروپا به نام تراس ناميده می شود. اين سيمان با موادمناسب با بهترين مقاومت به دست می آيد .اين سيمان هنگام هيدراته شدن با مخلوط كردن نسبت وزنی ٤ به ١حرارت كمتری آزاد می كند ؛ از اين رو در بتن ريزی های حجيم و جاهايی كه بتن مورد هجوم سولفات هاست مصرف مي شود. طبق استاندارد ملی ايران سيمان های پوزوﻻنی به دسته سيمان پرتلند پوزوﻻنی و سيمان پرتلند پوزوﻻنی ويژه طبقه بندی می شوند. در سيمان پرتلند پوزوﻻن ماده پوزوﻻنی حداقل ٥ و حداكثر 15 ٪ وزنی سيمان را تشكيل میدهد و اين سيمان با نشانه پ .پ .عرضه می گردد. در سيمان پرتلند پوزوﻻنی ويژه ، ماده پوزوﻻنی حداقل 15 و حداكثر 40٪ سيمان را تشكيل داده و اين سيمان با نشانه پ .پ .و .عرضه می گردد.

كاربرد سيمان های پرتلند پوزولانی و پرتلند پوزولانی ويژه

كاربرد سيمان های پرتلند پوزولانی و پرتلند پوزولانی ويژه مشخص است و سيمان های پرتلند پوزولانی می تواند كاربرد عام تري در پروژه های ساختمانی بويژه در فصول معتدل و گرم داشته باشد اما در فصول بسيار خنک و سرد كاربرد آن توصيه نمی شود . همچنين مصرف آن در ساخت قطعات پيش ساخته و پيش تنيده كه نياز به مقاومت های اوليه زيادی دارد صحيح بنظر نمی رسد. بديهی است مصرف سيمان های پرتلند پوزولانی ويژه در كارهای خاص همچون سدهای بتنی و بتن های حجيم توصيه می شود و استفاده از آن بطور عام در كارهای ساختمانی برای ساخت بتن های اصلی موضوعيتی ندارد اما برای ساخت ملات های بنائی ، استفاده ازهمه انواع سيمان های پرتلند پوزولانی و پوزولانی ويژه بر مصرف سيمان های پرتلند ارجحيت دارد.

هم چنين می توان از سيمان های پرتلند پوزولانی يا پرتلند پوزلانی ويژه در ساخت بتن های رويازو با شرايط محيطی در دريای خزر و خليج فارس و دريای عمان با رعايت ساير موارد مندرج در آئين نامه پايائی بتن در شرايط محيطی خليج فارس استفاده نمود.

عوامل موثر بر فعاليت پوزوﻻنی

چندين پارامتر موثر بر فعاليت پوزوﻻنی پوزوﻻن های طبيعی وجود دارد. ماهيت فازهای فعال و مقدار آنها در پوزوﻻن ، سطح ويژه و ريز ذرات ، مخلوط آهک پوزوﻻن و مقدار آب اختلاط ، سيستم عمل آوردن بتن و دما مهمترين عوامل موثر بر واكنش پذيری می باشند.

پوزوﻻن و تأثير آن بر خواص بتن خواص بتن با افزودن مواد پوزوﻻنی در جهت مساعدی تحت تأثير قرارمي گيرند. بعضی از اين تـأثيرات ناشـی از تأثير فيزيكـی ذرات پوزوﻻن بوده و بعضی ديگر در اثر واكنش های شـيميايی پـوزوﻻنی بوجـود مـی آينـد. تغييـرات مقاومت و نفوذپـذيری بـتن سخت شده ، مقاومت در مقابل ترک های حرارتی ، حملـه سـولفات ها و انبسـاط سـيليكات هـای قليـايی از جملـه اثـرات ناشـی از واكنش های پوزوﻻنی می باشند .

تأثير پوزوﻻن ها بر هر يک از خواص مهندسی بتن تازه و بتن سخت شده

زمان گیرش

کاربرد سیمانهای آمیخته با پوزولانهای طبيعی به ويژه در مقادير بالاعموماً منجر به زمان گيرش بيشتر نسبت به سيمان پرتلند معمولی میگردد. اين خاصيت در مناطق گرم کشور مطلوب می باشد. برای مناطق سرد لازم است همانند سيمان های پرتلند تمهيدات بتن ريزی در هوای سرد بکار برده شود.

کارایی

بهعلت جذب آب بالای اغلب پوزولانهای طبیعی ، مخلوط بتن تازه با افت کارايی يا اسلامپ همراه خواهد شد. بهمنظور تأمين کارايي لازم در بتن تازه ، ميتوان از روانکننده يا فوقروانكنندهها استفاده نمود.

جداشدگی

بهعلت جذب آب و چسبندگی بالای پوزولانها ، خطر جدایي دوغاب و سنگدانهها در بتن تازه کمتر خواهد بود.

آب انداختن

آب انداختن بتن در حقیقت نوعی جدایی در بتن است که در آن قسمتی از آب مخلوط به بالا و سطح بتن آمده و از دانهها جدا میشود. در حقیقت علت آن عدم توانايی ذرات جامد در نگهداشتن همه آب مخلوط بين خود و جلوگيری از ته نشين شدن آنها است.

آب انداختن بتن لزوماً عملی زیان بار نیست. اگر اين عمل دست نخورده بماند (و آب بخار شود) نسبت آب به سيمان مؤثر مخلوط پايين آمده و مقاومت افزايش میيابد. اما در صورتی که آب بالا آمده به همراه خود مقدار قابل توجهی ذرات ريز سيمان را به بالای سطح بتن بياورد. لايهای از شيره بتن روی سطح تشکيل میشود. اين لايه در بالای دال يک سطح كاملاً متخلخل و كم مقاومت در مقابل سايش پديد میآورد. همچنين در بالای هر قسمت بتن ريزی شده اين سطح ضعيف تشكيل میشود كه چسبندگی آن با لايه بسيار بالا بسيار كم خواهد بود. به همين دليل همواره بايد شيره فوق با برس زدن و شستن از سطح بتن پاک شود.

اگر چه آب انداختن به میزان آب مخلوط بستگی دارد لیکن تا حد زیادی به خواص سيمان نيز وابسته است. آب انداختن بتن با ريزتر شدن سيمان کاهش میيابد و پارهای از واکنشهای سيمان را نيز در آن اثر میگذارند. در سيمان های پوزولانی بهعلت جذب آب بالاتر ، خطر آبافتادگی در بتن تازه کمتر خواهد بود.

گرمای هیدراسیون

کاربرد سیمانهای آمیخته با پوزولانهای طبيعی سبب کاهش حرارت هيدراسيون در بتن در سنين اوليه و در درازمدت میباشد. اين خاصيت در مناطق گرمسير کشور و در ساخت بتنهای حجيم نظير سدها ، ديوارها ، پیها ، علاوه بر كنترل ايجاد ترکهای حرارتی ، صرفهجويی قابل ملاحظهای در كاهش انرژی مصرفی برای سرد كردن بتن دارد.

بتن سخت شده

مدول اﻻستيسيته و خزش

مقاومت بتن و سختی دانه های به كار رفته در آن تأثير بسيار زيـادی در مـدول اﻻستيسـيته و خـزش بـتن دارد. بنابراين بـتن ساخته شده از مخلوط سيمان پرتلند - پوزوﻻن با مقاومت كمتر در سنين پايين در حالـت كلـی دارای مدول اﻻستيسيته پايين تـر و خزش باﻻتر نسبت به سيمان پرتلند معمولی می باشد.

انقباض

عموماً انقباض بتن های حاوی مواد پوزوﻻنی بيشتر از بتن های معمولی است زيرا مخلوط های بتن سيمان پرتلند پوزوﻻن بـرای رسيدن به يک كارايی مشخص به آب بيشتری نياز دارند در نتيجـه انقبـاض خشـک شـدن در آن هـا بيشتر خواهد بود.

دوام بتن

بتن با دوام بتنی است که بتواند شرایط محیطی را تحمل نمايد ودرطول ساليان معين کسيخته نشود. لزوما“ بالا بودن مقاومت اولیه بتن دلیل بر با دوام بودن آن نمی باشد چه بسا دراکثر موارد سيمان های زود سخت شونده و با مقاومت اوليه بالا دوام کمتری از سيمان های معمولی دارند. سیمان با دوام سیمانی است که در موقع هيدراتاسيون ( موقع مخلوط شدن آب به سيمان ) بيشترين مقدار سيليکات کلسيم هيدارته و كمترين مقدار هيدروكسيد كلسيم را توليد نمايد. بواسطه اینکه یکی از عوامل اصلی تخريب سيمان ، انجام واکنش مابين هيدروكسيد كلسيم آزاد شده ناشی از هيدراتاسيون سيمان با سولفات می باشد. ازاین بابت در اولویت اول سیمان های پوزولانی ودر مراحل بعدی سيمان های با فاز A3S و C3S پایین جزو سیمان های با دوام محسوب می شوند. تأثير پوزوﻻن ها بر دوام بتن تحقيقات انجام شده نشان داده است كه بتن های حاوی پوزوﻻن در مقابل حمله سـولفات هـا ، نفـوذ يـون كلروكربناتاسـيون و خوردگی فوﻻد و واكنش های سيليس- قليايی دارای مقاومت باﻻ در برابر كلرورهـا و سـولفات هـا كـاهش نفـوذ پـذيری بـتن در اثـر واكنش های پوزوﻻنی مي باشد .مشاهدات انجام شده نيز مؤيد اين مطلب است كه ضريب پخش يون هـاي كلـرو سـولفات در بـتن هاي حاوي پوزوﻻن خيلي كمتر از بتن هاي معمولي مي باشد .از طرفي كاهش ميزان آهك آزاد موجود در خمير سـيمان بـه علـت واكنش پوزوﻻنی به همراه كاهش نفوپذيری در مجموع مقاومت كربناتاسيون را افزايش داده و خطر خوردگی آرماتورها را می كاهد. هم چنين واكنش بين قليایی های سيمان با سيليس فعال مصالح سنگي ايجاد انبساط و ترک خوردگی به صورت ترک هـای نقشـه ای می نمايد. جايگزين نمودن بخشی از سيمان پرتلند با يک پوزوﻻن باعث كاهش انبساط ناشی از واكنش قليايی ها و سـيليس مـي گـردد و مكانيزم واقعی آن چه پوزوﻻن را قادر به كاهش اين انبساط می كند كاملا شناخته شده نمی باشد اما آشكار است كه قليـايی هـای موجود در سيستم توسط پوزوﻻن كاهش مي يابد .

مقاومت فشاری

در شرایط یکسان مقاومت سنین اوليه سيمانهای آميخته با پوزولانهای طبيعی کمتر از سيمانهای پرتلند معمولی است ليکن در درازمدت (اغلب ۹۰روزه) اين مقاومت برابر سيمانهای معمولی شده و در سنين بالاتر بهعلت فعاليت پوزولانی حتی بيشتر نيز خواهد شد. با استفاده از پوزولانهای طبيعی با فعاليت پوزولانی بالاتر و ريزتر آسياب كردن سيمان آميخته میتوان كاهش مقاومت سنين اوليه را نيز اصلاح نمود.

تخلخل و نفوذپذیری

واکنشهای ثانویه پوزولانها و تشکیل ژل ثانويه سبب پرشدن حفرات و کاهش نفوذپذيری بتن میشود. كاهش نفوذپذيری بتنهای ساختهشده با سيمانهای آميخته با پوزولانهای طبيعی ، سبب افزايش دوام اين بتنها در محيطهای مهاجم مختلف نسبت به بتنهای ساختهشده با سيمان پرتلند میگردد.

تخریب سولفاتی

در تجربیات درازمدت ، عملکرد بتنهای ساختهشده با سیمانهای آميخته با پوزولان طبيعی بسيار بهتر از بتنهای ساختهشده با سيمان پرتلند معمولی بهعلت C۳A کمتر ، مصرف هیدروکسید کلسیم توسط پوزولان و نيز نفوذپذيری كمتر آنها بوده است.

خوردگی کلریدی و آرماتور

بتنهای ساختهشده با سیمانهای آميخته با پوزولان طبيعی بهويژه در مناطق خورنده دريايی و تهاجم يون کلريد ، دوام بسيار بيشتری نسبت به ساير بتنها نشان دادهاند. با رعايت نسبت آب به سيمان مخلوط ، عملآوری مناسب و تأمين ضخامت پوشش کافی بتن روي آرماتور میتوان به دوام بسيار بالايی با اين بتنها دست يافت. در میان گذر دریاچه ارومیه که محيط آن تواما" حاوی مقادير بالای از کلر وسولفات می باشد از سيمان های پوزولانی استفاده شده است سیمان های پوزولانی به دو دليل عمده با دوام تر از بقيه سيمان ها هستند :

مقادیر فازهای A3S و C3S را پایین آورده وبا انجام واکنش های ثانويه هيدراتاسيون باعث کاهش مقداراکسيد كلسيم هيدراته (كه عامل فساد سيمان است) شده و باعث افزايس فاز سيليكات كلسيم هيدراته (كه عامل مقاومت زای سيمان می باشد) می شود . ریزبودن ذرات پوزولان منجر به کاهش تخلخل بتن شده و نفوذ ناپذیری آن را افزايش می دهد.

کربناسیون

با استفاده از طرح اختلاط مناسب و عملآوری لازم ، میزان کربناسیون در بتنهای حاوی سيمانهای آميخته با پوزولان طبيعی در حد سيمانهای پرتلند معمولی و گاه کمتر از آن گزارش شده است که اين میتواند دوام بتنهای مسلح را در برابر خوردگی آرماتور افزايش دهد.

خرابی ناشی از واکنش قلیايی سنگدانهها (سرطان بتن)

از خواص بسیار مناسب سیمانهای آميخته با پوزولان طبيعی بهويژه در مقادير زيادتر پوزولان ، کاهش و کنترل پديده مخرب واکنش قليايی سنگدانهها بوده است. اين سيمانها بهويژه در بتنهای حجيم سدها ، در سازههای هيدروليكی ، در پلها و سازههای دريايی و نيز روسازی های بتنی برای مقابله با اين پديده خرابی عملكرد بسيار مطلوبی داشتهاند.

خرابی ناشی از یخ زدن - آب شدن

با کنترل طرح اختلاط بتن بهویژه نسبت آب به سیمان و نیز کاربرد مواد هوازا نظير بتنهای با سيمان معمولی عملکرد مشابهی در بتنهاي ساختهشده با سيمانهای آميخته پوزولانی در محيطهای سرد كه دارای چرخههای يخزدن- آب شدن میباشند ، مشاهده گرديده است.

خرابی در محیطهای اسيدی و فاضلابها

بهعلت مصرف هیدروکسید کلسیم سيمان و کاهش قلياييت و نفوذپذيری كمتر بتنهای ساخته شده با سيمانهای آميخته پوزولانی ، دوام اين بتنها در مقابل محيطهای مهاجم اسيدی و نيز حمله باكتريايی نظير فاضلابها بسيار بهتر از بتنهای ساختهشده با سيمان پرتلند معمولی می باشد.

دسته بندی

دسته بندی سبد خرید

سبد خرید