چکیده بتن گوگردی

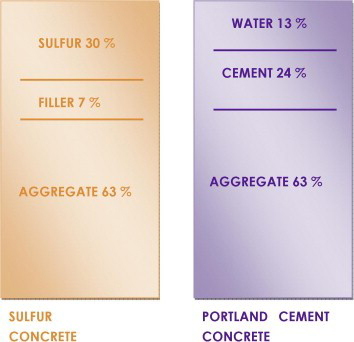

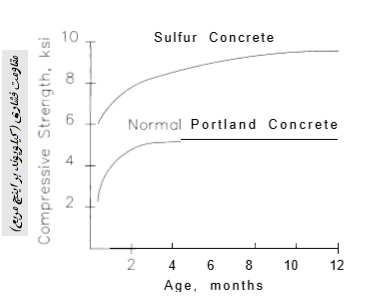

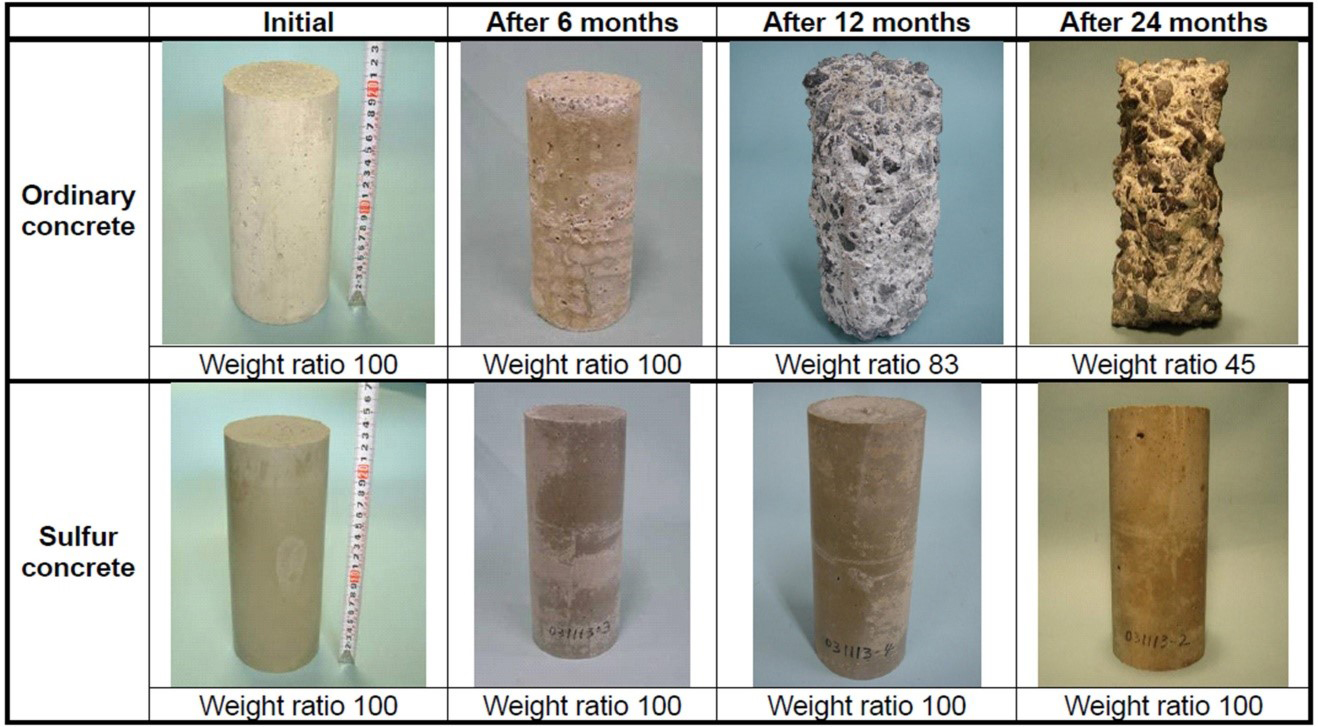

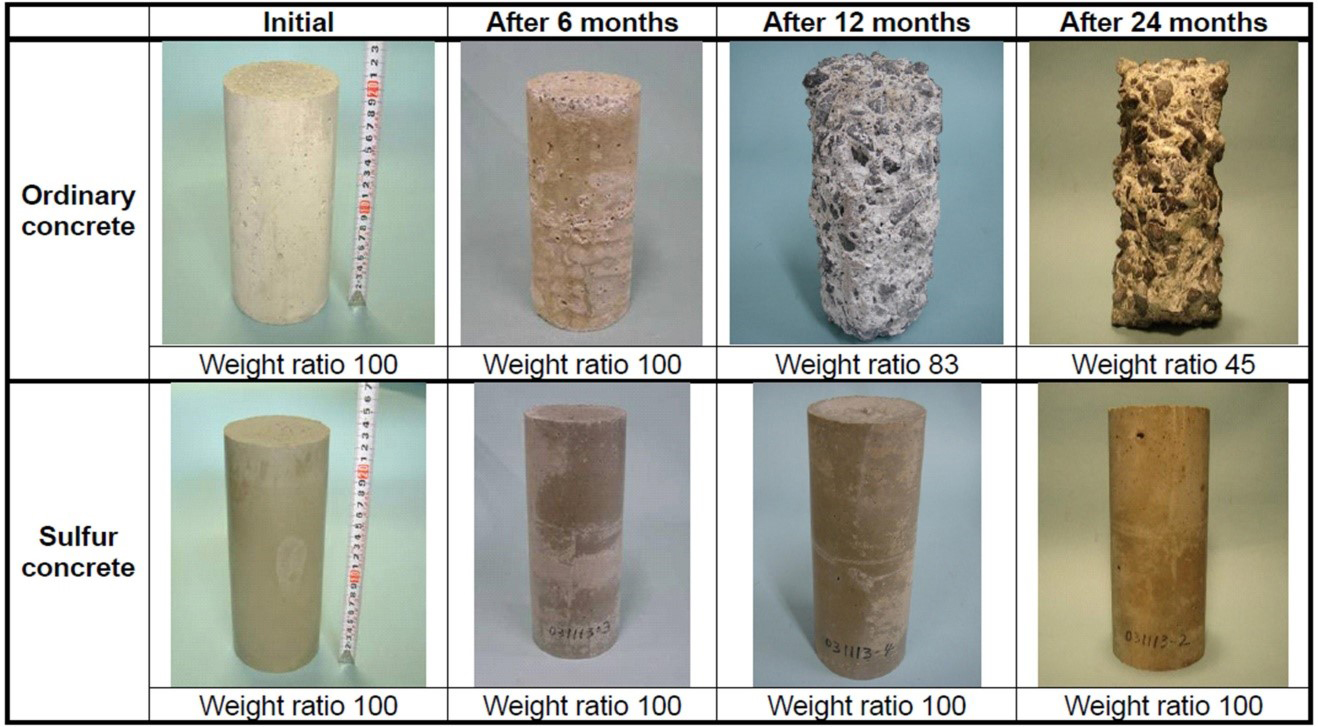

بتن گوگردی یک مصالح ساختمانی است که اکنون در بسیاری از کاربردهای تخصصی در سراسر صنعت و حمل و نقل مورد استفاده قرار می گیرد. در حال حاضر در درجه اول در مناطقی که مواد معمولی مانند بتن پرتلند سیمانی (PCC) از بین می روند و دوام کمی دارند مانند محیط های شیمیایی اسیدی و آب های شور استفاده می شود. این مصالح ساختمانی جدید ترمو پلاستیک بوده و در عرض یک روز از بتن ریزی به مقاومت فشاری بیش از 9000 psi دست می یابد. این مواد در برابر نفوذ رطوبت نفوذ ناپذیر بوده و در برابر حمله اسیدهای معدنی و نمک ها بسیار مقاوم هستند

پیشینه استفاده از گوگرد در بتن

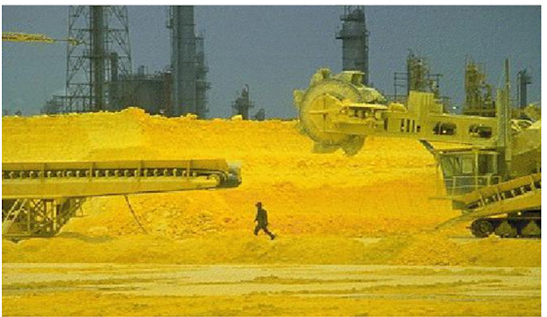

مصرف گوگرد بعنوان عامل مذاب چسباننده به دوران ما قبل تاريخ بر میگردد. در قرن 17 ميلادی از گوگرد برای اتصال فلزات در سنگ استفاده ميشد و هنوز درامريكای لاتين استفادههای مشابه صورت می گيرد. پس از جنگ جهانی اول (1919) تقاضای گوگرد به ايجاد گنبدهای بزرگ گوگرد در نزديک Matagorda تگزاس انجاميد. اين امر توليد گوگرد را درايالات متحده دوچندان نمود و به توليد مازاد منجر گرديد. Bacom و Davis در 1921 متوجه شدند كه مخلوط 60 درصد ماسه و 40 درصد گوگرد ، مصالحی مقاوم در برابر اسيد و با مقاومت عالی را بوجود میآورد. Kabbe در 1924 خواص ضد اسيدی مصالح ساخته شده از گوگرد و كك را گزارش نمود. Duecker در 1934 دريافت كه مخلوط 60 درصد ماسه و 40 درصد گوگرد در چرخههای حرارتی افزايش حجمی توأم با كاهش مقاومت خمشی را بوجود میآورد. وی قادر بود هر دو خاصيت افزايش حجم و كاهش مقاومت ناشی از چرخه های حرارتی را با استفاده از اصلاح گوگرد با يک پلی سولفايد اولفين كاهش دهد. مصرف افزونه های مختلف برای پايدار كردن هرچه بيشتر باعث شد تا بكارگيری بتن گوگردی در صنعت بيشتر شده و تحقيقات بيشتری برای بهبود محصولات گوگردی بعنوان ملات ها و پركننده های مقاوم در برابر اسيد به انجام رسد. پيشرفت هایی در امكان اصلاح گوگرد و توليد محصولات با دوامتر ، علاقه به تحقيقات را در فعاليتهای تجاری بيشتر نمود. تحقيقات به دو دسته تقسيم شد كه شامل بتن گوگردی و بتن گوگردی تزريقی بود.

اين مطلب عمدتاً بر روی استفاده از بتن گوگردی متمركز میشود زيرا بتن گوگردی تزريقی هنوز به مصارف گسترده و در مقياس بزرگ و واقعی دست نيافته است. در اواخر دهه 60 ، Daleو Ludwig روی ساختار سيستم گوگرد – سنگدانه كاركردند و به لزوم استفاده از سنگدانه خوب دانهبندی شده براي دستيابی به مقاومت بهينه اشاره نمودند. از آنجا که بتن گوگردی با استفاده از گوگرد اصلاح نشده و اختلاط گرم با سنگدانه تهيه میشد ، دوام محصول توليدی يك مشكل محسوب می گرديد. بتن گوگردی اصلاح نشده ، وقتی در معرض يخ بندان و آبشدگی ، شرايط مرطوب يا غوطهوری در آب قرار میگرفت خراب می شد. هدف تحقيقات ، تبين دلائلی خرابی اين بتنهای گوگردی و راهكارهای جلوگيری از اين خرابی ها بود. وقتی سنگدانه و گوگرد اصلاح نشده گرم مخلوط شده در قالب ريخته و سرد میشود تا بتن گوگردی حاصل گردد ، چسب گوگردی به هنگام سردشدن و فاصله گرفتن از حالت مايع ، در ابتدا بعنوان گوگرد منوكلينيك (SB) در oc 114 تبلور میيابد و با كاهش حجم 7 درصدی همراه می گردد. با ادامه سرد شدن تا دماي كمتر از oc 96 ، Sβ به گوگرد ارتورومبيك Sα تبديل میشود كه شكل پايدار گوگرد دردماهای محيط مجاور است.

اين تبديل سريع انجام میشود و بطور كلی در كمتر از 24 ساعت بوقوع میپيوندد. از آنجا كه شكل Sα متراكمتر و توپرتر از Sβ میباشد ، تنش زيادی در آن بواسطه جمعشدگی گوگرد جامد ايجاد میشود. بنابراين مخلوط گوگردی تحت تنش قرار میگيرد و میتواند خراب شود. انبساط منشور ملات گوگرد و ماسه مثالي از خرابی يك محصول گوگردی بدليل آزاد شدن تنش بوسيله چرخه حرارتی است كه توسط Duecker مشاهده شده بود. لازم بود يك راه حل و وسيله اقتصادی برای اصلاح گوگرد برای توليد بتن گوگردی با دوام خوب مشخص گردد. در حاليكه افزونههای پلی سولفيد اوليفينی در اين رابطه مفيد قلمداد شد ، قيمت و هزينه آن مانعی در راه توليد بتن گوگردی در كارهای اجرائی در مقياس واقعی بزرگ ايجاد مینمود. در 1973 اقدامی توسط Vroom با كمك و همكاری انجمن ملی و تحقيقات كانادا و Ortega از دانشگاه Mc Gill در Montreal كانادا صورت گرفت.

در اين رابطه گوگرد بوسيله واكنش با پليمرهای هيدروكربن اوليفينی ، اصلاح شد. همچنين روشن شد كه يك واكنش مشابه، گوگرد محلول در پليمر بدست می دهد. بتن گوگردی حاصله در ابتدا در Calgary واقع در Alberta و در سال 1975 برای مصارف تجاری توليد شد. اصلاح گوگرد با واكنش با دی سيكلوپنتادين (DCPD) بوسيله بسياری از محققين مورد بررسی قرار گرفت. اما كاربرد آن در مصارف تجاری صنعتی محدود بود ، زيرا واكنش بتن گوگرد و DCPD بصورت اكسوترميك (exothermic) می باشد و نياز به كنترل نزديك و زياد دارد. همچنين سيمان گوگردی اصلاح شده با DCPD هنگامی كه در معرض دمای زياد (بيشتر از C 140 ) قرار میگيرد ناپايدار میشود بطوری كه وقتي با سنگدانه داغ مخلوط می گردد ممكن است واكنش ناپايدار كنندهای را برای محصول گوگردی بوجود آورد و Sα بهSβ تبديل شود. از 1976 محصولات تجاری و كاربرد بتن گوگردی مقاوم در برابر مواد خورنده بطور روز افزون بكار گرفته شد ، بتن گوگردی بصورت پيش ساخته و درجا در كارهای صنعتی بكار رفت.

بتن گوگردی چیست ؟

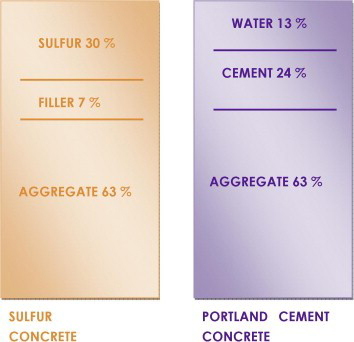

بتن گوگردی یک ماده ساختمانی مرکب است که از گوگرد ، سنگدانه درشت و ماسه تشکیل شده است. در بتن گوگردی ، گوگرد را گرم می کنند تا به حالت ذوب درآید که در آن سنگ دانه درشت و ریز ریخته و با هم مخلوط شوند. در هنگام خنک شدن ، این مخلوط مقاومت نسبتاً خوبی خواهد داشت و همچنین مقاومت در برابر اسید و مقاومت در برابر دیگر عوامل شیمیایی نشان می دهد و برای استفاده در شرایط محیطی خورنده مقرون به صرفه تر از بتن سیمانی معمولی است. گزارش شده است که بتن گوگردی می تواند در مدت زمان 2 روز مقاومت فشاری حدود 100 مگاپاسکال را بدست آورد.

موارد کاربرد بتن گوگردی

اين بتنها مصارف گوناگونی دارند که از آن جمله از موارد زیر می توان نام برد :

1- در كف و دال های روی زمين

2- جدول ها

3- ديوار و زهكش ترانشه

4- چالههای فاضلاب

5- مخازن

6- محفظههای الكتروليت

7- فونداسیون برای پمپ ها

8- پايهها

9- شالوده ها و لولهها

10- اندود روكش

مزایای استفاده از بتن گوگردی

خواص بتن گوگردی

سنگدانه های مصرفی بتن گوگردی

انتخاب كيفيت سنگدانه مناسب برای هر كاربرد در ساخت بتن گوگردی ضروری است. سنگدانهها بايد با مشخصات ASTM C33 از نظر دوام ، تميزی و ميزان مواد زيان آور سازگار باشند. سنگدانه ها بايد در برابر حملات شيميایی مورد نظر در محيط بهرهبرداری مقاوم باشند. مثلاً سنگدانه های كوارتزی براي محيطهای اسيدی و نمكی مناسب هستند در حالی كه سنگدانه های آهكی فقط برای محيطهای املاح كاربرد دارند و در محيط اسيدی دوام ندارند. سنگدانههای شكسته ( تيزگوشه) نسبت به سنگدانه گردگوشه بدليل افزايش مقاومت بتن گوگردی ارجحيت دارند. سنگدانهها بايد ويژگی های زير را برآورده نمايند.

دانه بندی سنگدانه

سنگدانه های دانهبندی شده بايد در ساخت بتن گوگردی بكار رود تا مصرف سيمان گوگردی (چسباننده) را به حداقل رساند. دانهبندی بايد حداقل حفرات و فضايی خالی را در سنگدانههای معدنی بدست دهد (VMA) . سه بخش اندازه ای از سنگدانه معمولاً برای توليد بتن چگال و متراكم بكار میرود كه عبارتند از :

1. سنگدانه درشت ( شن )

2. سنگدانه ريز ( ماسه )

3. پركننده معدنی (ريزتراز 75% ميلی متر)

![]()

راهنما برای دستيابی به حداقل حفرات در مخلوط محدوده دانهبندی متراكم سنگدانه (طبق ASTM D3515 )

مقاومت در برابر خوردگی سنگدانه ها

سنگدانههای بتن گوگردی در محيطهای اسيدی نبايد هيچ گونه جوشش و تركيبی را در برابر اسيد با غلظت مورد نظر در دمایخاص محيط نشان دهد. سنگدانه های بكار رفته در چنين محيطی نبايد كاهش وزنی بيش از 2 درصد را در برابر اسيد با غلظت مورد نظر دردمای C 3 ± 60 در طی 24 ساعت از خود نشان دهد. سنگدانه بتن گوگردی در محيط نمكی نبايد واكنش و يا تجزيه شدگی را طي 24 در محلول مورد نظر و در دمای C 30 ± 60 به نمايش گذارد.

جذب آب سنگدانه

سنگدانه های متخلخل و پوک نبايد بكار رود. سنگدانه بايد كاملاً نفوذناپذير و مقاوم در برابر تنشهای يخ بندان و آبشدگی باشد. حداكثر جذب آب سنگدانه درشت بايد كمتر از 1 درصد و برای سنگدانه ريز كمتر از 2 درصد باشد ( آزمايش بايد طبق ASTM C127 و ASTM C128 انجام گيرد).

ساخت و اجرای سیمان های گوگردی

دو روش امروزه در امريكای شمالی برای توليد سيمان های گوگردی بكار میرود كه نام های تجاری خاصی را داراست.

روش اول

بر پايه واكنش پليمری گوگرد با يک اصلاح كننده شامل قسمت های مساوی از سيكلو پنتادين اوليگومر و دی سيكلوپنتادين استوار است ( cyclopentodiene oligomer و dicyclopentodiene )

تركيب و خواص سيمان گوگردی اصلاح شده روش اول به شرح زير است:

- گوگرد، درصد وزنی 0/1 ± 0/95 درصد

- كربن ، درصد وزنی 5/0 ± 0/5 درصد

- هيدروژن درصد وزنی 05/0 ± 5/0 درصد

- چگالی (در C 25 02/0± 90/1)

- لزجت (در C135 100-تا 25 سانتی پواز)

روش دوم

گوگرد اصلاح شده تغليظ شده با تركيب و اختلاط گوگرد و پليمرهای هيدروكربن اوليفينی مانند Escopol بدست میآيد. اين ماده غليظ سپس در محل با گوگرد خالص به نسبت 1 به 10 وزنی مخلوط میشود.

بتن حاصله از بكارگيری گوگرد اصلاح شده بدست آمده از روش دوم شامل تركيب تقريبی زير میباشد:

- گوگرد، درصد وزني 80

- كربن، درصد وزني 18

- هيدروژن، درصد وزني 2

در هر دو روش گوگرد اصلاح شدهای با طول عمر نگهداری خيلی زياد را در حالت جامد بدست میدهند. اگر اين مواد درحالت مذاب نگهداری شوند ، هر دو نوع گوگرد اصلاح شده (دو نوع اصلاح كننده ) ، واكنش را ادامه داده و بتن هانامرغوب را بوجود میآورند. در اين حالت مصرف كننده بايد توصيه های محدوده زمانی نگهداری ماده مذاب در حالت مايع را برای گوگرد اصلاح شده رعايت نمايد.

اختلاط سیمان گوگردی

جابجایی اختلاط و استفاده از بتن گوگردی بايد با احتياط و رعايت نكات ايمنی انجام گيرد. محدوده دمای اختلاط 127 تا 141 C میباشد تا گازهای مضر به حداقل برسد. تهويه كافی به هنگام اجرا و ملاحظات معمول و استاندارد برای حمل و نقل مواد داغ مايع مد نظر قرار گيرد ( لباس و دستكش محافظ كامل ، محافظ چشم و كلاه ايمنی). اين ملاحظات ايمنی توسط « انجمن ملي ايمنی (NSC) » تدوين شده است. اگر دمای محيط از نقطه ذوب سيمان و بتن گوگردی بالاتر رود، بتن دچار كاهش شديد مقاومت شده و نرم و شل می گردد.

روش های آزمايش برای سيمان های گوگردی اصلاح شده

گوگرد و كربن با احتراق سيمان گوگردی توسط يک آناليز در كربن / گوگرد تعيين میشود. چگالی سيمان گوگردی طبق ASTM D70 در دمای C 25 انجام می گردد. لزجت ماده سيمان گوگردی مذاب در دمای C 135 با استفاده از يک لزجت سنج ( ويسكومتر) نوع دوكی شكل چرخان (Rotating Spindle-type Viscometer) مجهز به محفظهای كه با برق گرم شده و كنترل دما ( ترموستات) داشته باشد ، اندازهگيری میشود.

آماده سازی مخلوط بتن گوگردی

نسبت های اختلاط

نسبتهای مخلوط ، مقادير اجزاء بتن گوگردی شامل سنگدانه درشت ، سنگدانه ريز ، پركنندههای معدنی و سيمان گوگردی لازم برای دستيابی به كيفيت مطلوب و بالا میباشد. واژه طرح مخلوط برای تعيين مخلوط بهينه با توجه به ملاحظات و روش های ارائه شده میباشد و نبايد با طراحی سازهای اشتباه گرفته شود. طرح مخلوط بتن گوگردی با بتن معمولی كاملاً متفاوت است. دانهبندی مخلوط سنگدانه بايد طبق ASTM D3515 باشد كه بتن با کارایی بالا را در مقايسه با ويژگي های ASTMC33 برای دانهبندی هر يک از سنگدانهها بوجود میآورد. بهرحال مانند بتن معمولی و بتن قيری ، طرح مخلوط بهينه بتن گوگردی با توجه به خواص مورد نظر و كاربرد ويژه آن بدست میآيد. طرح های مخلوطی كه در اينجا مورد توجه قرار میگيرد برای بتنهای گوگردی است كه در ساخت كفها ، شالودهها ، كف پوش ها ، مخازن فاضلاب ، ديوارهها و محفظه های الكتروليت جهت استفاده در محيط های اسيدی و نمكی بكار میرود. روش كار طرح مخلوط بتن گوگردی برای نکات زیر در نظر گرفته شده است :

سيمان گوگردی مورد نياز

مقدار سيمان گوگردی بايد چنان تعيين شود كه تعادلی مطلوب بين خواص مكانيكی ، چگالی زياد ، جذب آب كم و كارایی خوب حاصل گردد. در اینجا محدوده مقادير سيمان گوگردی را برای حداكثر اندازه سنگدانه با دانهبندی متراكم نشان داده شده است. مخلوط بايد چنان طرح شود كه جذب آب بتن كمتر از 1/0 درصد وزن آن باشد.

حفرات بتن گوگردی

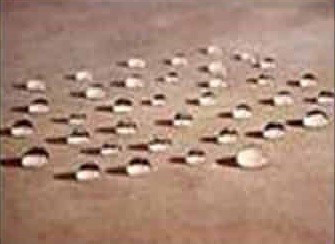

به دو دليل ، حفرات بتن گوگرد مهمی هستند. اول اينكه محلی برای آزاد كردن تنش ها میباشد و دوام مصالح را بهبود میبخشد و دوم آنكه وجود حفرات هوا باعث میشود ميزان سيمان گوگردی مصرفی كاهش يابد وعمدتاً بعنوان چسب سطح سنگدانه ها را بپوشاند و نقش پركننده ايفاد نكند و در نتيجه جمع شدگی ناشی از سردشدن چسب سيمانی را كاهش دهد. حفرات حاصله در هنگام اختلاط بصورت مجزا و نا پيوسته هستند و درزير ميكروسكپ نيز اين ناپيوستگی مشاهده میشود. در نتيجه اين حفرات باعث افزايش جذب آب بتن گوگردی نمیشوند. بطور كلی بين 4 تا 8 درصد حباب حبس شده در هنگام اختلاط بتن گوگردی بوجود میآيد.

آزمايش های بتن گوگردی

آماده سازی نمونه

نمونههای آزمايشی بتن گوگردی بايد با اختلاط مواد در دمای 132 تا 141 C تهيه و در قالبهای استاندارد ASTM طبق مشخصات قالبهای فولادی ASTMC31 ريخته شود. قالب ها میتواند تا دمای تقريبی C 138 قبل از ريختن بتن گوگردی در آن داغ شود. مواد ريخته شده در قالب بايستی با ميله 16 ميلی متری داغ شده كه سرآن گرد شده است متراكم گردد. نمونهها در وضعيت قائم قرار گرفته تا سرد شود و به دمای اتاق برسد و سپس از قالب درآيد. قبل از آزمايش نمونه ها بمدت يك روز در دمای اتاق نگهداری و خنك میشود.

آزمایش مقاومت فشاری

تعيين مقاومت فشاری بتن طبق ASTM C39 يا ASTM C109 بايد انجام شود. آزمونهها نبايد زودتر از 24 ساعت پس از قالب گيری مورد آزمايش قرار گيرد. در موارد خاص وقتی مقاومت زود هنگام مورد نظر است میتوان آزمونهها را در زمان كوتاهتری ( مثلاً چند ساعته ) تحت فشار قرارداد. بتن گوگردی در حدود 70 درصد مقاومت نهایی خود را ظرف چند ساعت پس از سرد شدن بدست میآورد و حدود 75 تا 85 درصد مقاومت نهایی را پس از 24 ساعت در دمای C 20 كسب مینمايد. مقاومت نهایی بتن گوگردی معمولاً پس از 180 روز در دمای C 20 اندازهگيری میشود. آهنگ رشد مقاومت به دمای محيط و بتن در هنگام نگهداری بستگي دارد. در دمای بالاتر رشد مقاومت آهستهتر و در دمای كم سريعتر میباشد. در بتنهای حجيم بتن گوگردی به آرامی خنك میشود و بدين دليل مقاومت آن به كندی بالا میرود. اما در نهايت به همان مقاومت نهایی خود میرسد. اين عوامل بايد در نظر گرفته شود و مشخص شود آزمونه ها در چه سنی مورد آزمايش قرار گيرند.

آزمایش مقاومت خمشی

مقاومت خمشی بتن گوگردی طبق ASTMC78 انجام میگيرد.

مقاومت كششی شكافتی (برزيلی)

اين آزمايش نيز بايد طبق ASTMC496 صورت گيرد.

آزمایش میزان حفرات

ميزان حفرات به دو روش زير تعيين می شود:

آزمایش جذب آب

بتن گوگردی ابتدا بصورت خشك اوليه وزن میشود و سپس به مدت 24 ساعت در آب oc 20 غوطهور میشود. سپس اطراف آن با پارچه جاذب خشك میشود و مجدداً توزين می گردد. درصد جذب آب طبق رابطه زير محاسبه میشود:

آزمایش ضريب انبساط حرارتی

ضريب انبساط حرارتی خطی بتن گوگردی به كمك آزمونه های منشوری 25×13×13 ميلیمتری كه از بريدن نمونه استوانه ای 152×76 ميلی متری حاصل میگردد تعيين میشود. انبساط در محدوده دمای 25 تا 100 Cاندازهگيری می گردد كه با آهنگ ثابت به ميزان C 1/0 ± 3 در هر دقيقه بالا میرود. در اين حالت حداكثر اندازه سنگدانه به 5/9 ميلی متر محدود میشود.

آزمایش دوام در برابر يخ بندان و آبشدگی

اندازهگيری دوام در برابر يخ بندان و آبشدگی طبق روش A دستورالعمل ASTMC666 با عنوان « يخ بندان و آبشدگی سريع در آب » بر روی منشورهای بتنی 356×76×76 ميلیمتری انجام میشود.

آزمایش مدول ارتجاعی

آزمایش مدول ارتجاعی طبق ASTM C469 و برروی استوانه 152×76 ميلی متری انجام می گردد. آزمايش تعيين مدول ارتجاعی ديناميكی نيز طبق ASTM C215 به انجام میرسد.

آزمایش دانهبندی سنگدانه بتن

نمونه استوانه ای بتن گوگردی به قطر 76 و ارتفاع 152 ميلی متری در كوره سوزانده میشود تا مواد سيمانی آن بسوزد. دمای احتراق اوليه C 150 میباشد. باقيمانده مواد سيمانی سوخته شده در كوره با دماي C 440 به وزن ثابت میرسد. پس از سردكردن و رسيدن به دمای اتاق ، دانهبندی سنگدانه ها طبق ASTM C136 انجام میشود. همچنين در اين حالت با توزين نمونه اوليه و تعيين ميزان كاهش وزن آن پس از سوختن مواد سيمانی در كوره به دمای C 440 مقدار تقريبی سيمان گوگردی موجود در بتن بدست میآيد.

آزمایش تورم رس در بتن گوگردی

رس متورم شونده در بتن گوگردی نبايد وجود داشته باشد، زيرا اين رسها در اثر جذب رطوبت باد كرده و موجب خرابی بتن می گردند. آزمايش مؤثر در اين رابطه آن است كه نمونه 25×152×152 ميليمتری بتن گوگردی در آب غوطه میشود. نمونه ابتدا وزن شده و سپس در آب قرار می گيرد و پس از در آوردن از آب اطراف آن خشك شده و سپس توزين می گردد. سپس نمونه در آب داغ C 82 و دست كم بمدت 24 ساعت قرار می گيرد. پس از خاتمه كار نمونه از آب بيرون آورده و سطح آن خشك می گردد و مجدداً وزن میشود. اينكار مجدداً هر روز انجام می گردد تا خرابی مشاهده شود. اولين علامت ايجاد خرابی معمولاً دستيابی به افزايش وزن 1 درصد يا بيشتر است . اين خرابی در صورت وجود متورم شونده پس از روز دوم تا چهارم حاصل میشود. پس از اين افزايش وزن بر وی آثار طبله كردن ، ريختن ، ترك های موئی و افزايش شديد وزنی در حدود 3 تا 5 درصد مشاهده می گردد. اگر مقدار رس متورم شونده زياد باشد ، ترك آنقدر شديد میشود كه ممكن است نتوان نمونه را از آب داغ خارج نمود.

آماده سازی محل ريختن بتن گوگردی

مهمترين مسئله خشكی محل بتن ريزی بر روی سطح زمين (زيراساس) میباشد. وقتی زيراساس نسبتاً عاری از آب است يك لايه 5 تا 10 سانتی متری از ماسه خشك بايد بكار رود تا به سطح مورد نظر برسيم وقتی رطوبت موجود است يك ورق نازك نايلونی به ضخامت 15/0 تا 2/0 ميلی متر يا يك لايه ضد اب و بخار بايد روی ماسه يا خاك قرار گيرد تا از رسيدن بخار به بتن گوگردی در هنگام ريختن جلوگيری نمايد. سطح بتن ريزی بايد بخوبی متراكم و محكم شده باشد. اگر بتن گوگردی روی سطح بتن معمولی موجود ريخته شود ، سطح زيرين بايد سالم و خشك باشد و ذرات سست و خرد شده بايد در ابتدا جدا و برداشته شود. در اين حالت نيز اگر بتن زيرين مرطوب باشد می توان از يك غشاء محافظ رطوبت استفاده نمود.

ساخت ، حمل ، ريختن و پرداخت بتن گوگردی

وسايل خشك كننده و گرم كننده سنگدانه بتن گوگردی

وسيله اختلاط و حمل بتن گوگردی

نيازهای ملزومات اختلاط و حمل با خواص منحصر بفرد و ترموپلاستيك بتن گوگردی بشرح زير در ارتباط است.

قالب بندی بتن گوگردی

هر دو نوع قالب چوبی و فلزی میتواند بكار رود. سطح قالب بايد با مواد نفتی اصلاح شده آغشته گردد. اين عمل برای سطوح قائم و ديواره ها لازمست اما برای قالب دال ضرورت ندارد. وقتی از قالب فولادی در سطح بزرگ استفاده میشود بايد آنرا گرم نمود تا از ايجاد يك پوسته سطحی سيمان گوگردی بدليل گيرش ناگهانی آن در سطح قالب جلوگيری نمود.

بتن ریزی و پرداخت بتن گوگردی

نكات كليدی در ريختن و پرداخت موفقيت آميز بتن گوگردی داشتن دمای 132 تا 141 Cدر لحظه ريختن و سرعت در ريختن و جايدهی و پرداخت بتن میباشد. فرغون و دمپر میتواند برای حمل بتن گوگردی داغ و ريختن در داخل قالب بكار رود. هر چند عايق بندی اين وسايل ممكن میباشد اما ضروری نيست. اين وسايل بايد تا حدی پر شود كه خطری را برای كارگران در هنگام حمل نداشته باشد و سريعاً تخليه گردد. بتن گوگردی بايد تا حد امكان به سرعت ريخته شود به نحوی كه تراكم و پرداخت آن در حاليكه هنوز داغ است امكان پذير گردد.

مسلح نمودن بتن گوگردی

بتن گوگردی را میتوان با ميلگردهای فولادی درجه 60 (ASTM A616,617,706) و يا ميلگردهایی با پوشش اپوكسی ( ASTM A775) مسلح نمود و ميلگرد با گوگرد اصلاح شده واكنش نمی دهد. جزئيات ميلگرد گذاری با بتن معمولی يكسان است. فاصله بين قالب و ميلگردهای فولادی بايد كمی افزايش يابد تا از بروز مشكل در هنگام ريختن و سخت شدن بتن گوگردی در اين محل جلوگيری شود. راه حل ديگر بجای افزايش فاصله قالب و ميلگرد ، گرم نمودن قالب و ميلگردها با وسايل گرمايشی غير مستقيم مانند اشعه مادون قرمز قبل از ريختن بتن گوگردی در قالب است . همچنين میتوان از الياف شيشهای جهت مسلح نمودن استفاده نمود . الياف شيشه بعنوان عامل كنترل كننده ترك های ناشی از جمع شدگی و بهبود خواص شكلپذيری و مقاومت در برابر ضربه در رابطه با كاربردهای كارگاهی بسيار مؤثر بوده است. استفاده از الياف شيشهای 13 تا 38 ميلی متری به مقدار تقريبی 9 تا 12 كيلوگرم در هر مترمكعب بتن گوگردی توصيه شده است. اطلاعات بيشتر را بايد از نشريه شماره 8965 گزارش تحقيقات در بررسي های اداره معادن وزارت كشور ايالات متحده بدست آورد. یک نوع بتن گوگردی مسلح شده با الیاف کورتا می باشد.

بتن گوگردی مسلح شده با الیاف کورتا (kurta )

اين الياف از پليمر اصلاح شده خالص پلی الفين / پلی پروپيلن توليد شده است. ظاهر اين الياف به صورت شبکه ای در هم تنيده شده می باشد که در هنگام مخلوط کردن مصالح از هم باز شده و در ماتريس بتن بصورت همگن پخش میشود. عملکرد اين نوع الياف در کنترل ترک های ميکرو و همچنين کاهش ريباند مصالح در شاتکريت می باشد. اين الياف بيشتر بصورت مکمل الياف ماکرو استفاده می شود .

کاربرد الیاف کورتا مورد استفاده در بتن گوگردی

برای کنترل ترک در موارد زير استفاده می شود:

اجراء كف با بتن گوگردی

تراكم و ضربه زدن و پرداخت بتن گوگردی میتواند با وسايل دستی و مشابه بتن معمولی انجام شود. مسلماً امكانات و وسايل و افراد بايد بقدر كافی تأمين شود تا بتوان دال كف را با ضخامت مورد نظر به نحوی ريخت تا سرد نگردد. حداكثر ضخامت دال معمولاً به قدرت اجرایی افراد وسايل برای ريختن و پرداخت بتن در حاليكه داغ است محدود میشود. میتوان دال را با يك شمشه و ماله ساده بصورت دستی متراكم نمود و اينكار را با زدن ضربه انجام داد. در مورد دال ها استفاده از ويبراتورهایخرطومی معمولاً ضرورت ندارد اما ماله لرزنده میتواند در دستيابی به سطح صاف موثر است. وقتی دال را با زدن ضربه توسط ماله متراكم می نمائيم با توجه به دمای محيط مجاور فرصت كمی ( در حدود چند دقيقه ) برای اينكار وجود دارد. وقتی دال را با ضخامت 5 سانتیمتر میريزيم بين 2 تا 10 دقيقه برای پرداخت سطح فرصت داريم وگرنه سطح آن شروع به سخت شدن میكند. در دالی به ضخامت 10 تا 20 سانتی متر زمانی در حدد 5 تا20 دقيقه بصورت فرصت كاری وجود دارد. كشيدن ماله در سطح در يكنوبت وقتي بتن هنوز بصورت سيال و مذاب است كافی میباشد. از مالههای چوبی و فلزی مرغوب می توان به اين منظور استفاده نمود. اگر سطح شروع به سرد و سخت شدن نمايددر حين ماله كشی بريده بريده میشود و پرداخت بدی حاصل می گردد. در اينصورت می توان با يك مشعل گاری كوچك میتوان سطح را گرم نمود و بصورت مذاب درآورد و مجدداً آنرا پرداخت نمود. وقتی سطح بتن گوگردی را با ماله صاف میكنيم، لايهای از سيمان گوگردی و مواد ريز به سطح ماله میچسبد و سخت می گردد. پرداخت كننده سطح بايد در كنار خود سطلی از آب داشته باشد و ماله را سريعاً در آب خنك فروبرد تا موجب گيرش سريع سيمان گوگردی چسبيده به سطح شود سپس ماله را محكم به سطح سخت میزنيم تا گوگرد و ملات ترد آن خرد و جدا شود. اگر بتن گوگردی سهواً در جایی ريخت كه ريختن آن در آن لازم نبوده است نبايد اصرار داشت تا با سرعت آنرا از سطح مزبور جدا كرده و برداريم زيرا لايه نازكی از آن باقی خواهد ماند بلكه لازمست اجازه دهيم بتن در محل مزبور كاملاً سرد و سخت گردد سپس با يك ميله يا ديلم يا بيل به آن ضربه میزنيم تا خرد شده و جدا گردد در اين حالت اثر آن ناخوشايند نيست. سطح نهایی تمام شده و پرداخت شده با ماله دراين نوع بتن ها برای بيشتر كارها مناسب است. سطح دال بتن گوگردی سخت شده ، توپر قابل شستشو و مقاوم در برابر سايش میباشد.

ساخت ديوار با بتن گوگردی

به دلائل مختلفی كه ذكر شد در ساخت ديوار بايد به نكاتی توجه نمود. گرم كردن قالب و ميگردها با وسايل گرمايشی مناسب بويژه لامپ های مادون قرمز قبل از ريختن بتن براي جلوگيری از سرد شدن و گيرش ناگهانی ضروري است. عايق بندی ديواره قالب برای جلوگيری از اتلاف سريع دما میتواند مؤثر باشد و اجازه كار طولانی مدت و بيشتری را به ما بدهد. چرب كردن سطوح قالب با موادی مناسب و برپايه مواد نفتی ضرورت دارد تا قالب ها به آسانی جدا و آزاد گردد. استفاده از ويبراتور خرطومی ضعيف و به مدت كم میتواند مفيد باشد اما افزايش زياد میتواند به جداشدگی بيانجامد. لرزانندههای خارجی و متصل شونده به قالب بصورت مؤثری برای تراكم ديوار بكار رفته است.

بتن ريزی سطوح و زمين های شيب دار با بتن گوگردی

تعمير سطوح آسيب ديده با بتن گوگردی

کنترل درزها و انجام درزگيرها با بتن گوگردی

پیشینه استفاده از گوگرد در بتن

مصرف گوگرد بعنوان عامل مذاب چسباننده به دوران ما قبل تاريخ بر میگردد. در قرن 17 ميلادی از گوگرد برای اتصال فلزات در سنگ استفاده ميشد و هنوز درامريكای لاتين استفادههای مشابه صورت می گيرد. پس از جنگ جهانی اول (1919) تقاضای گوگرد به ايجاد گنبدهای بزرگ گوگرد در نزديک Matagorda تگزاس انجاميد. اين امر توليد گوگرد را درايالات متحده دوچندان نمود و به توليد مازاد منجر گرديد. Bacom و Davis در 1921 متوجه شدند كه مخلوط 60 درصد ماسه و 40 درصد گوگرد ، مصالحی مقاوم در برابر اسيد و با مقاومت عالی را بوجود میآورد. Kabbe در 1924 خواص ضد اسيدی مصالح ساخته شده از گوگرد و كك را گزارش نمود. Duecker در 1934 دريافت كه مخلوط 60 درصد ماسه و 40 درصد گوگرد در چرخههای حرارتی افزايش حجمی توأم با كاهش مقاومت خمشی را بوجود میآورد. وی قادر بود هر دو خاصيت افزايش حجم و كاهش مقاومت ناشی از چرخه های حرارتی را با استفاده از اصلاح گوگرد با يک پلی سولفايد اولفين كاهش دهد. مصرف افزونه های مختلف برای پايدار كردن هرچه بيشتر باعث شد تا بكارگيری بتن گوگردی در صنعت بيشتر شده و تحقيقات بيشتری برای بهبود محصولات گوگردی بعنوان ملات ها و پركننده های مقاوم در برابر اسيد به انجام رسد. پيشرفت هایی در امكان اصلاح گوگرد و توليد محصولات با دوامتر ، علاقه به تحقيقات را در فعاليتهای تجاری بيشتر نمود. تحقيقات به دو دسته تقسيم شد كه شامل بتن گوگردی و بتن گوگردی تزريقی بود.

اين مطلب عمدتاً بر روی استفاده از بتن گوگردی متمركز میشود زيرا بتن گوگردی تزريقی هنوز به مصارف گسترده و در مقياس بزرگ و واقعی دست نيافته است. در اواخر دهه 60 ، Daleو Ludwig روی ساختار سيستم گوگرد – سنگدانه كاركردند و به لزوم استفاده از سنگدانه خوب دانهبندی شده براي دستيابی به مقاومت بهينه اشاره نمودند. از آنجا که بتن گوگردی با استفاده از گوگرد اصلاح نشده و اختلاط گرم با سنگدانه تهيه میشد ، دوام محصول توليدی يك مشكل محسوب می گرديد. بتن گوگردی اصلاح نشده ، وقتی در معرض يخ بندان و آبشدگی ، شرايط مرطوب يا غوطهوری در آب قرار میگرفت خراب می شد. هدف تحقيقات ، تبين دلائلی خرابی اين بتنهای گوگردی و راهكارهای جلوگيری از اين خرابی ها بود. وقتی سنگدانه و گوگرد اصلاح نشده گرم مخلوط شده در قالب ريخته و سرد میشود تا بتن گوگردی حاصل گردد ، چسب گوگردی به هنگام سردشدن و فاصله گرفتن از حالت مايع ، در ابتدا بعنوان گوگرد منوكلينيك (SB) در oc 114 تبلور میيابد و با كاهش حجم 7 درصدی همراه می گردد. با ادامه سرد شدن تا دماي كمتر از oc 96 ، Sβ به گوگرد ارتورومبيك Sα تبديل میشود كه شكل پايدار گوگرد دردماهای محيط مجاور است.

اين تبديل سريع انجام میشود و بطور كلی در كمتر از 24 ساعت بوقوع میپيوندد. از آنجا كه شكل Sα متراكمتر و توپرتر از Sβ میباشد ، تنش زيادی در آن بواسطه جمعشدگی گوگرد جامد ايجاد میشود. بنابراين مخلوط گوگردی تحت تنش قرار میگيرد و میتواند خراب شود. انبساط منشور ملات گوگرد و ماسه مثالي از خرابی يك محصول گوگردی بدليل آزاد شدن تنش بوسيله چرخه حرارتی است كه توسط Duecker مشاهده شده بود. لازم بود يك راه حل و وسيله اقتصادی برای اصلاح گوگرد برای توليد بتن گوگردی با دوام خوب مشخص گردد. در حاليكه افزونههای پلی سولفيد اوليفينی در اين رابطه مفيد قلمداد شد ، قيمت و هزينه آن مانعی در راه توليد بتن گوگردی در كارهای اجرائی در مقياس واقعی بزرگ ايجاد مینمود. در 1973 اقدامی توسط Vroom با كمك و همكاری انجمن ملی و تحقيقات كانادا و Ortega از دانشگاه Mc Gill در Montreal كانادا صورت گرفت.

در اين رابطه گوگرد بوسيله واكنش با پليمرهای هيدروكربن اوليفينی ، اصلاح شد. همچنين روشن شد كه يك واكنش مشابه، گوگرد محلول در پليمر بدست می دهد. بتن گوگردی حاصله در ابتدا در Calgary واقع در Alberta و در سال 1975 برای مصارف تجاری توليد شد. اصلاح گوگرد با واكنش با دی سيكلوپنتادين (DCPD) بوسيله بسياری از محققين مورد بررسی قرار گرفت. اما كاربرد آن در مصارف تجاری صنعتی محدود بود ، زيرا واكنش بتن گوگرد و DCPD بصورت اكسوترميك (exothermic) می باشد و نياز به كنترل نزديك و زياد دارد. همچنين سيمان گوگردی اصلاح شده با DCPD هنگامی كه در معرض دمای زياد (بيشتر از C 140 ) قرار میگيرد ناپايدار میشود بطوری كه وقتي با سنگدانه داغ مخلوط می گردد ممكن است واكنش ناپايدار كنندهای را برای محصول گوگردی بوجود آورد و Sα بهSβ تبديل شود. از 1976 محصولات تجاری و كاربرد بتن گوگردی مقاوم در برابر مواد خورنده بطور روز افزون بكار گرفته شد ، بتن گوگردی بصورت پيش ساخته و درجا در كارهای صنعتی بكار رفت.

بتن گوگردی چیست ؟

بتن گوگردی یک ماده ساختمانی مرکب است که از گوگرد ، سنگدانه درشت و ماسه تشکیل شده است. در بتن گوگردی ، گوگرد را گرم می کنند تا به حالت ذوب درآید که در آن سنگ دانه درشت و ریز ریخته و با هم مخلوط شوند. در هنگام خنک شدن ، این مخلوط مقاومت نسبتاً خوبی خواهد داشت و همچنین مقاومت در برابر اسید و مقاومت در برابر دیگر عوامل شیمیایی نشان می دهد و برای استفاده در شرایط محیطی خورنده مقرون به صرفه تر از بتن سیمانی معمولی است. گزارش شده است که بتن گوگردی می تواند در مدت زمان 2 روز مقاومت فشاری حدود 100 مگاپاسکال را بدست آورد.

موارد کاربرد بتن گوگردی

اين بتنها مصارف گوناگونی دارند که از آن جمله از موارد زیر می توان نام برد :

1- در كف و دال های روی زمين

2- جدول ها

3- ديوار و زهكش ترانشه

4- چالههای فاضلاب

5- مخازن

6- محفظههای الكتروليت

7- فونداسیون برای پمپ ها

8- پايهها

9- شالوده ها و لولهها

10- اندود روكش

مزایای استفاده از بتن گوگردی

خواص بتن گوگردی

سنگدانه های مصرفی بتن گوگردی

انتخاب كيفيت سنگدانه مناسب برای هر كاربرد در ساخت بتن گوگردی ضروری است. سنگدانهها بايد با مشخصات ASTM C33 از نظر دوام ، تميزی و ميزان مواد زيان آور سازگار باشند. سنگدانه ها بايد در برابر حملات شيميایی مورد نظر در محيط بهرهبرداری مقاوم باشند. مثلاً سنگدانه های كوارتزی براي محيطهای اسيدی و نمكی مناسب هستند در حالی كه سنگدانه های آهكی فقط برای محيطهای املاح كاربرد دارند و در محيط اسيدی دوام ندارند. سنگدانههای شكسته ( تيزگوشه) نسبت به سنگدانه گردگوشه بدليل افزايش مقاومت بتن گوگردی ارجحيت دارند. سنگدانهها بايد ويژگی های زير را برآورده نمايند.

دانه بندی سنگدانه

سنگدانه های دانهبندی شده بايد در ساخت بتن گوگردی بكار رود تا مصرف سيمان گوگردی (چسباننده) را به حداقل رساند. دانهبندی بايد حداقل حفرات و فضايی خالی را در سنگدانههای معدنی بدست دهد (VMA) . سه بخش اندازه ای از سنگدانه معمولاً برای توليد بتن چگال و متراكم بكار میرود كه عبارتند از :

1. سنگدانه درشت ( شن )

2. سنگدانه ريز ( ماسه )

3. پركننده معدنی (ريزتراز 75% ميلی متر)

مقاومت در برابر خوردگی سنگدانه ها

سنگدانههای بتن گوگردی در محيطهای اسيدی نبايد هيچ گونه جوشش و تركيبی را در برابر اسيد با غلظت مورد نظر در دمایخاص محيط نشان دهد. سنگدانه های بكار رفته در چنين محيطی نبايد كاهش وزنی بيش از 2 درصد را در برابر اسيد با غلظت مورد نظر دردمای C 3 ± 60 در طی 24 ساعت از خود نشان دهد. سنگدانه بتن گوگردی در محيط نمكی نبايد واكنش و يا تجزيه شدگی را طي 24 در محلول مورد نظر و در دمای C 30 ± 60 به نمايش گذارد.

جذب آب سنگدانه

سنگدانه های متخلخل و پوک نبايد بكار رود. سنگدانه بايد كاملاً نفوذناپذير و مقاوم در برابر تنشهای يخ بندان و آبشدگی باشد. حداكثر جذب آب سنگدانه درشت بايد كمتر از 1 درصد و برای سنگدانه ريز كمتر از 2 درصد باشد ( آزمايش بايد طبق ASTM C127 و ASTM C128 انجام گيرد).

ساخت و اجرای سیمان های گوگردی

دو روش امروزه در امريكای شمالی برای توليد سيمان های گوگردی بكار میرود كه نام های تجاری خاصی را داراست.

روش اول

بر پايه واكنش پليمری گوگرد با يک اصلاح كننده شامل قسمت های مساوی از سيكلو پنتادين اوليگومر و دی سيكلوپنتادين استوار است ( cyclopentodiene oligomer و dicyclopentodiene )

تركيب و خواص سيمان گوگردی اصلاح شده روش اول به شرح زير است:

- گوگرد، درصد وزنی 0/1 ± 0/95 درصد

- كربن ، درصد وزنی 5/0 ± 0/5 درصد

- هيدروژن درصد وزنی 05/0 ± 5/0 درصد

- چگالی (در C 25 02/0± 90/1)

- لزجت (در C135 100-تا 25 سانتی پواز)

روش دوم

گوگرد اصلاح شده تغليظ شده با تركيب و اختلاط گوگرد و پليمرهای هيدروكربن اوليفينی مانند Escopol بدست میآيد. اين ماده غليظ سپس در محل با گوگرد خالص به نسبت 1 به 10 وزنی مخلوط میشود.

بتن حاصله از بكارگيری گوگرد اصلاح شده بدست آمده از روش دوم شامل تركيب تقريبی زير میباشد:

- گوگرد، درصد وزني 80

- كربن، درصد وزني 18

- هيدروژن، درصد وزني 2

در هر دو روش گوگرد اصلاح شدهای با طول عمر نگهداری خيلی زياد را در حالت جامد بدست میدهند. اگر اين مواد درحالت مذاب نگهداری شوند ، هر دو نوع گوگرد اصلاح شده (دو نوع اصلاح كننده ) ، واكنش را ادامه داده و بتن هانامرغوب را بوجود میآورند. در اين حالت مصرف كننده بايد توصيه های محدوده زمانی نگهداری ماده مذاب در حالت مايع را برای گوگرد اصلاح شده رعايت نمايد.

اختلاط سیمان گوگردی

جابجایی اختلاط و استفاده از بتن گوگردی بايد با احتياط و رعايت نكات ايمنی انجام گيرد. محدوده دمای اختلاط 127 تا 141 C میباشد تا گازهای مضر به حداقل برسد. تهويه كافی به هنگام اجرا و ملاحظات معمول و استاندارد برای حمل و نقل مواد داغ مايع مد نظر قرار گيرد ( لباس و دستكش محافظ كامل ، محافظ چشم و كلاه ايمنی). اين ملاحظات ايمنی توسط « انجمن ملي ايمنی (NSC) » تدوين شده است. اگر دمای محيط از نقطه ذوب سيمان و بتن گوگردی بالاتر رود، بتن دچار كاهش شديد مقاومت شده و نرم و شل می گردد.

روش های آزمايش برای سيمان های گوگردی اصلاح شده

گوگرد و كربن با احتراق سيمان گوگردی توسط يک آناليز در كربن / گوگرد تعيين میشود. چگالی سيمان گوگردی طبق ASTM D70 در دمای C 25 انجام می گردد. لزجت ماده سيمان گوگردی مذاب در دمای C 135 با استفاده از يک لزجت سنج ( ويسكومتر) نوع دوكی شكل چرخان (Rotating Spindle-type Viscometer) مجهز به محفظهای كه با برق گرم شده و كنترل دما ( ترموستات) داشته باشد ، اندازهگيری میشود.

آماده سازی مخلوط بتن گوگردی

نسبت های اختلاط

نسبتهای مخلوط ، مقادير اجزاء بتن گوگردی شامل سنگدانه درشت ، سنگدانه ريز ، پركنندههای معدنی و سيمان گوگردی لازم برای دستيابی به كيفيت مطلوب و بالا میباشد. واژه طرح مخلوط برای تعيين مخلوط بهينه با توجه به ملاحظات و روش های ارائه شده میباشد و نبايد با طراحی سازهای اشتباه گرفته شود. طرح مخلوط بتن گوگردی با بتن معمولی كاملاً متفاوت است. دانهبندی مخلوط سنگدانه بايد طبق ASTM D3515 باشد كه بتن با کارایی بالا را در مقايسه با ويژگي های ASTMC33 برای دانهبندی هر يک از سنگدانهها بوجود میآورد. بهرحال مانند بتن معمولی و بتن قيری ، طرح مخلوط بهينه بتن گوگردی با توجه به خواص مورد نظر و كاربرد ويژه آن بدست میآيد. طرح های مخلوطی كه در اينجا مورد توجه قرار میگيرد برای بتنهای گوگردی است كه در ساخت كفها ، شالودهها ، كف پوش ها ، مخازن فاضلاب ، ديوارهها و محفظه های الكتروليت جهت استفاده در محيط های اسيدی و نمكی بكار میرود. روش كار طرح مخلوط بتن گوگردی برای نکات زیر در نظر گرفته شده است :

سيمان گوگردی مورد نياز

مقدار سيمان گوگردی بايد چنان تعيين شود كه تعادلی مطلوب بين خواص مكانيكی ، چگالی زياد ، جذب آب كم و كارایی خوب حاصل گردد. در اینجا محدوده مقادير سيمان گوگردی را برای حداكثر اندازه سنگدانه با دانهبندی متراكم نشان داده شده است. مخلوط بايد چنان طرح شود كه جذب آب بتن كمتر از 1/0 درصد وزن آن باشد.

حفرات بتن گوگردی

به دو دليل ، حفرات بتن گوگرد مهمی هستند. اول اينكه محلی برای آزاد كردن تنش ها میباشد و دوام مصالح را بهبود میبخشد و دوم آنكه وجود حفرات هوا باعث میشود ميزان سيمان گوگردی مصرفی كاهش يابد وعمدتاً بعنوان چسب سطح سنگدانه ها را بپوشاند و نقش پركننده ايفاد نكند و در نتيجه جمع شدگی ناشی از سردشدن چسب سيمانی را كاهش دهد. حفرات حاصله در هنگام اختلاط بصورت مجزا و نا پيوسته هستند و درزير ميكروسكپ نيز اين ناپيوستگی مشاهده میشود. در نتيجه اين حفرات باعث افزايش جذب آب بتن گوگردی نمیشوند. بطور كلی بين 4 تا 8 درصد حباب حبس شده در هنگام اختلاط بتن گوگردی بوجود میآيد.

آزمايش های بتن گوگردی

آماده سازی نمونه

نمونههای آزمايشی بتن گوگردی بايد با اختلاط مواد در دمای 132 تا 141 C تهيه و در قالبهای استاندارد ASTM طبق مشخصات قالبهای فولادی ASTMC31 ريخته شود. قالب ها میتواند تا دمای تقريبی C 138 قبل از ريختن بتن گوگردی در آن داغ شود. مواد ريخته شده در قالب بايستی با ميله 16 ميلی متری داغ شده كه سرآن گرد شده است متراكم گردد. نمونهها در وضعيت قائم قرار گرفته تا سرد شود و به دمای اتاق برسد و سپس از قالب درآيد. قبل از آزمايش نمونه ها بمدت يك روز در دمای اتاق نگهداری و خنك میشود.

آزمایش مقاومت فشاری

تعيين مقاومت فشاری بتن طبق ASTM C39 يا ASTM C109 بايد انجام شود. آزمونهها نبايد زودتر از 24 ساعت پس از قالب گيری مورد آزمايش قرار گيرد. در موارد خاص وقتی مقاومت زود هنگام مورد نظر است میتوان آزمونهها را در زمان كوتاهتری ( مثلاً چند ساعته ) تحت فشار قرارداد. بتن گوگردی در حدود 70 درصد مقاومت نهایی خود را ظرف چند ساعت پس از سرد شدن بدست میآورد و حدود 75 تا 85 درصد مقاومت نهایی را پس از 24 ساعت در دمای C 20 كسب مینمايد. مقاومت نهایی بتن گوگردی معمولاً پس از 180 روز در دمای C 20 اندازهگيری میشود. آهنگ رشد مقاومت به دمای محيط و بتن در هنگام نگهداری بستگي دارد. در دمای بالاتر رشد مقاومت آهستهتر و در دمای كم سريعتر میباشد. در بتنهای حجيم بتن گوگردی به آرامی خنك میشود و بدين دليل مقاومت آن به كندی بالا میرود. اما در نهايت به همان مقاومت نهایی خود میرسد. اين عوامل بايد در نظر گرفته شود و مشخص شود آزمونه ها در چه سنی مورد آزمايش قرار گيرند.

آزمایش مقاومت خمشی

مقاومت خمشی بتن گوگردی طبق ASTMC78 انجام میگيرد.

مقاومت كششی شكافتی (برزيلی)

اين آزمايش نيز بايد طبق ASTMC496 صورت گيرد.

آزمایش میزان حفرات

ميزان حفرات به دو روش زير تعيين می شود:

آزمایش جذب آب

بتن گوگردی ابتدا بصورت خشك اوليه وزن میشود و سپس به مدت 24 ساعت در آب oc 20 غوطهور میشود. سپس اطراف آن با پارچه جاذب خشك میشود و مجدداً توزين می گردد. درصد جذب آب طبق رابطه زير محاسبه میشود:

- A درصد وزنی جذب آب

- B وزن نمونه خشك

- C وزن نمونه اشباع با سطح خشك پس از غوطهوری میباشد. آزمونه های استوانه ای 152× 76 ميلیمتر در اين آزمايش بكار میرود.

آزمایش ضريب انبساط حرارتی

ضريب انبساط حرارتی خطی بتن گوگردی به كمك آزمونه های منشوری 25×13×13 ميلیمتری كه از بريدن نمونه استوانه ای 152×76 ميلی متری حاصل میگردد تعيين میشود. انبساط در محدوده دمای 25 تا 100 Cاندازهگيری می گردد كه با آهنگ ثابت به ميزان C 1/0 ± 3 در هر دقيقه بالا میرود. در اين حالت حداكثر اندازه سنگدانه به 5/9 ميلی متر محدود میشود.

آزمایش دوام در برابر يخ بندان و آبشدگی

اندازهگيری دوام در برابر يخ بندان و آبشدگی طبق روش A دستورالعمل ASTMC666 با عنوان « يخ بندان و آبشدگی سريع در آب » بر روی منشورهای بتنی 356×76×76 ميلیمتری انجام میشود.

آزمایش مدول ارتجاعی

آزمایش مدول ارتجاعی طبق ASTM C469 و برروی استوانه 152×76 ميلی متری انجام می گردد. آزمايش تعيين مدول ارتجاعی ديناميكی نيز طبق ASTM C215 به انجام میرسد.

آزمایش دانهبندی سنگدانه بتن

نمونه استوانه ای بتن گوگردی به قطر 76 و ارتفاع 152 ميلی متری در كوره سوزانده میشود تا مواد سيمانی آن بسوزد. دمای احتراق اوليه C 150 میباشد. باقيمانده مواد سيمانی سوخته شده در كوره با دماي C 440 به وزن ثابت میرسد. پس از سردكردن و رسيدن به دمای اتاق ، دانهبندی سنگدانه ها طبق ASTM C136 انجام میشود. همچنين در اين حالت با توزين نمونه اوليه و تعيين ميزان كاهش وزن آن پس از سوختن مواد سيمانی در كوره به دمای C 440 مقدار تقريبی سيمان گوگردی موجود در بتن بدست میآيد.

آزمایش تورم رس در بتن گوگردی

رس متورم شونده در بتن گوگردی نبايد وجود داشته باشد، زيرا اين رسها در اثر جذب رطوبت باد كرده و موجب خرابی بتن می گردند. آزمايش مؤثر در اين رابطه آن است كه نمونه 25×152×152 ميليمتری بتن گوگردی در آب غوطه میشود. نمونه ابتدا وزن شده و سپس در آب قرار می گيرد و پس از در آوردن از آب اطراف آن خشك شده و سپس توزين می گردد. سپس نمونه در آب داغ C 82 و دست كم بمدت 24 ساعت قرار می گيرد. پس از خاتمه كار نمونه از آب بيرون آورده و سطح آن خشك می گردد و مجدداً وزن میشود. اينكار مجدداً هر روز انجام می گردد تا خرابی مشاهده شود. اولين علامت ايجاد خرابی معمولاً دستيابی به افزايش وزن 1 درصد يا بيشتر است . اين خرابی در صورت وجود متورم شونده پس از روز دوم تا چهارم حاصل میشود. پس از اين افزايش وزن بر وی آثار طبله كردن ، ريختن ، ترك های موئی و افزايش شديد وزنی در حدود 3 تا 5 درصد مشاهده می گردد. اگر مقدار رس متورم شونده زياد باشد ، ترك آنقدر شديد میشود كه ممكن است نتوان نمونه را از آب داغ خارج نمود.

آماده سازی محل ريختن بتن گوگردی

مهمترين مسئله خشكی محل بتن ريزی بر روی سطح زمين (زيراساس) میباشد. وقتی زيراساس نسبتاً عاری از آب است يك لايه 5 تا 10 سانتی متری از ماسه خشك بايد بكار رود تا به سطح مورد نظر برسيم وقتی رطوبت موجود است يك ورق نازك نايلونی به ضخامت 15/0 تا 2/0 ميلی متر يا يك لايه ضد اب و بخار بايد روی ماسه يا خاك قرار گيرد تا از رسيدن بخار به بتن گوگردی در هنگام ريختن جلوگيری نمايد. سطح بتن ريزی بايد بخوبی متراكم و محكم شده باشد. اگر بتن گوگردی روی سطح بتن معمولی موجود ريخته شود ، سطح زيرين بايد سالم و خشك باشد و ذرات سست و خرد شده بايد در ابتدا جدا و برداشته شود. در اين حالت نيز اگر بتن زيرين مرطوب باشد می توان از يك غشاء محافظ رطوبت استفاده نمود.

ساخت ، حمل ، ريختن و پرداخت بتن گوگردی

وسايل خشك كننده و گرم كننده سنگدانه بتن گوگردی

وسيله اختلاط و حمل بتن گوگردی

نيازهای ملزومات اختلاط و حمل با خواص منحصر بفرد و ترموپلاستيك بتن گوگردی بشرح زير در ارتباط است.

قالب بندی بتن گوگردی

هر دو نوع قالب چوبی و فلزی میتواند بكار رود. سطح قالب بايد با مواد نفتی اصلاح شده آغشته گردد. اين عمل برای سطوح قائم و ديواره ها لازمست اما برای قالب دال ضرورت ندارد. وقتی از قالب فولادی در سطح بزرگ استفاده میشود بايد آنرا گرم نمود تا از ايجاد يك پوسته سطحی سيمان گوگردی بدليل گيرش ناگهانی آن در سطح قالب جلوگيری نمود.

بتن ریزی و پرداخت بتن گوگردی

نكات كليدی در ريختن و پرداخت موفقيت آميز بتن گوگردی داشتن دمای 132 تا 141 Cدر لحظه ريختن و سرعت در ريختن و جايدهی و پرداخت بتن میباشد. فرغون و دمپر میتواند برای حمل بتن گوگردی داغ و ريختن در داخل قالب بكار رود. هر چند عايق بندی اين وسايل ممكن میباشد اما ضروری نيست. اين وسايل بايد تا حدی پر شود كه خطری را برای كارگران در هنگام حمل نداشته باشد و سريعاً تخليه گردد. بتن گوگردی بايد تا حد امكان به سرعت ريخته شود به نحوی كه تراكم و پرداخت آن در حاليكه هنوز داغ است امكان پذير گردد.

مسلح نمودن بتن گوگردی

بتن گوگردی را میتوان با ميلگردهای فولادی درجه 60 (ASTM A616,617,706) و يا ميلگردهایی با پوشش اپوكسی ( ASTM A775) مسلح نمود و ميلگرد با گوگرد اصلاح شده واكنش نمی دهد. جزئيات ميلگرد گذاری با بتن معمولی يكسان است. فاصله بين قالب و ميلگردهای فولادی بايد كمی افزايش يابد تا از بروز مشكل در هنگام ريختن و سخت شدن بتن گوگردی در اين محل جلوگيری شود. راه حل ديگر بجای افزايش فاصله قالب و ميلگرد ، گرم نمودن قالب و ميلگردها با وسايل گرمايشی غير مستقيم مانند اشعه مادون قرمز قبل از ريختن بتن گوگردی در قالب است . همچنين میتوان از الياف شيشهای جهت مسلح نمودن استفاده نمود . الياف شيشه بعنوان عامل كنترل كننده ترك های ناشی از جمع شدگی و بهبود خواص شكلپذيری و مقاومت در برابر ضربه در رابطه با كاربردهای كارگاهی بسيار مؤثر بوده است. استفاده از الياف شيشهای 13 تا 38 ميلی متری به مقدار تقريبی 9 تا 12 كيلوگرم در هر مترمكعب بتن گوگردی توصيه شده است. اطلاعات بيشتر را بايد از نشريه شماره 8965 گزارش تحقيقات در بررسي های اداره معادن وزارت كشور ايالات متحده بدست آورد. یک نوع بتن گوگردی مسلح شده با الیاف کورتا می باشد.

بتن گوگردی مسلح شده با الیاف کورتا (kurta )

اين الياف از پليمر اصلاح شده خالص پلی الفين / پلی پروپيلن توليد شده است. ظاهر اين الياف به صورت شبکه ای در هم تنيده شده می باشد که در هنگام مخلوط کردن مصالح از هم باز شده و در ماتريس بتن بصورت همگن پخش میشود. عملکرد اين نوع الياف در کنترل ترک های ميکرو و همچنين کاهش ريباند مصالح در شاتکريت می باشد. اين الياف بيشتر بصورت مکمل الياف ماکرو استفاده می شود .

کاربرد الیاف کورتا مورد استفاده در بتن گوگردی

برای کنترل ترک در موارد زير استفاده می شود:

- دال های بتنی

- رويه عرشه پل

- سقف عرشه ﻓوﻻدی

- قطعات پيش ساخته

اجراء كف با بتن گوگردی

تراكم و ضربه زدن و پرداخت بتن گوگردی میتواند با وسايل دستی و مشابه بتن معمولی انجام شود. مسلماً امكانات و وسايل و افراد بايد بقدر كافی تأمين شود تا بتوان دال كف را با ضخامت مورد نظر به نحوی ريخت تا سرد نگردد. حداكثر ضخامت دال معمولاً به قدرت اجرایی افراد وسايل برای ريختن و پرداخت بتن در حاليكه داغ است محدود میشود. میتوان دال را با يك شمشه و ماله ساده بصورت دستی متراكم نمود و اينكار را با زدن ضربه انجام داد. در مورد دال ها استفاده از ويبراتورهایخرطومی معمولاً ضرورت ندارد اما ماله لرزنده میتواند در دستيابی به سطح صاف موثر است. وقتی دال را با زدن ضربه توسط ماله متراكم می نمائيم با توجه به دمای محيط مجاور فرصت كمی ( در حدود چند دقيقه ) برای اينكار وجود دارد. وقتی دال را با ضخامت 5 سانتیمتر میريزيم بين 2 تا 10 دقيقه برای پرداخت سطح فرصت داريم وگرنه سطح آن شروع به سخت شدن میكند. در دالی به ضخامت 10 تا 20 سانتی متر زمانی در حدد 5 تا20 دقيقه بصورت فرصت كاری وجود دارد. كشيدن ماله در سطح در يكنوبت وقتي بتن هنوز بصورت سيال و مذاب است كافی میباشد. از مالههای چوبی و فلزی مرغوب می توان به اين منظور استفاده نمود. اگر سطح شروع به سرد و سخت شدن نمايددر حين ماله كشی بريده بريده میشود و پرداخت بدی حاصل می گردد. در اينصورت می توان با يك مشعل گاری كوچك میتوان سطح را گرم نمود و بصورت مذاب درآورد و مجدداً آنرا پرداخت نمود. وقتی سطح بتن گوگردی را با ماله صاف میكنيم، لايهای از سيمان گوگردی و مواد ريز به سطح ماله میچسبد و سخت می گردد. پرداخت كننده سطح بايد در كنار خود سطلی از آب داشته باشد و ماله را سريعاً در آب خنك فروبرد تا موجب گيرش سريع سيمان گوگردی چسبيده به سطح شود سپس ماله را محكم به سطح سخت میزنيم تا گوگرد و ملات ترد آن خرد و جدا شود. اگر بتن گوگردی سهواً در جایی ريخت كه ريختن آن در آن لازم نبوده است نبايد اصرار داشت تا با سرعت آنرا از سطح مزبور جدا كرده و برداريم زيرا لايه نازكی از آن باقی خواهد ماند بلكه لازمست اجازه دهيم بتن در محل مزبور كاملاً سرد و سخت گردد سپس با يك ميله يا ديلم يا بيل به آن ضربه میزنيم تا خرد شده و جدا گردد در اين حالت اثر آن ناخوشايند نيست. سطح نهایی تمام شده و پرداخت شده با ماله دراين نوع بتن ها برای بيشتر كارها مناسب است. سطح دال بتن گوگردی سخت شده ، توپر قابل شستشو و مقاوم در برابر سايش میباشد.

ساخت ديوار با بتن گوگردی

به دلائل مختلفی كه ذكر شد در ساخت ديوار بايد به نكاتی توجه نمود. گرم كردن قالب و ميگردها با وسايل گرمايشی مناسب بويژه لامپ های مادون قرمز قبل از ريختن بتن براي جلوگيری از سرد شدن و گيرش ناگهانی ضروري است. عايق بندی ديواره قالب برای جلوگيری از اتلاف سريع دما میتواند مؤثر باشد و اجازه كار طولانی مدت و بيشتری را به ما بدهد. چرب كردن سطوح قالب با موادی مناسب و برپايه مواد نفتی ضرورت دارد تا قالب ها به آسانی جدا و آزاد گردد. استفاده از ويبراتور خرطومی ضعيف و به مدت كم میتواند مفيد باشد اما افزايش زياد میتواند به جداشدگی بيانجامد. لرزانندههای خارجی و متصل شونده به قالب بصورت مؤثری برای تراكم ديوار بكار رفته است.

بتن ريزی سطوح و زمين های شيب دار با بتن گوگردی

تعمير سطوح آسيب ديده با بتن گوگردی

کنترل درزها و انجام درزگيرها با بتن گوگردی

سوالات متداول

بتن گوگردی یک ماده ساختمانی مرکب است که از گوگرد ، سنگدانه درشت و ماسه تشکیل شده است. در بتن گوگردی ، گوگرد را گرم می کنند تا به حالت ذوب درآید که در آن سنگ دانه درشت و ریز ریخته و با هم مخلوط شوند. در هنگام خنک شدن ، این مخلوط مقاومت نسبتاً خوبی خواهد داشت و همچنین مقاومت در برابر اسید و مقاومت در برابر دیگر عوامل شیمیایی نشان می دهد و برای استفاده در شرایط محیطی خورنده مقرون به صرفه تر از بتن سیمانی معمولی است. گزارش شده است که بتن گوگردی می تواند در مدت زمان 2 روز مقاومت فشاری حدود 100 مگاپاسکال را بدست آورد.

1- در كف و دال های روی زمين 2- جدول ها 3- ديوار و زهكش ترانشه 4- چالههای فاضلاب 5- مخازن 6- محفظههای الكتروليت 7- فونداسیون برای پمپ ها 8- پايهها 9- شالوده ها و لولهها 10- اندود روكش

• عمليات اجرائی در محيط های خورنده اسيدی • عمر زياد اين نوع بتنها نسبت به بتن معمولی در شرايط محیطی خورنده • زمان سريع گيرش و كسب سريع مقاومت در سنين اوليه • رسیدن به درصد قابل توجهی از مقاومت نهایی در كمتراز يک روز • برداشتن سریع قالب ها • زمان عملآوری کم • بهرهبرداری بلند مدت

دسته بندی

دسته بندی سبد خرید

سبد خرید